- एपॉक्सी रेजिन और अन्य पॉलिमर (एलाकोर, टेक्नोप्लास्ट, क्रैस्को) पर आधारित रचनाएँ

- कंक्रीट की सीलिंग और इंजेक्शन

- पथों, अंधे क्षेत्रों और कृत्रिम पत्थर से बने सजावटी उत्पादों में कंक्रीट में दरारें

- कुओं के लिए तैयार हाइड्रोलिक सील: इसका उपयोग कैसे करें

- ठोस नुकसान और कारण क्या हैं

- मरम्मत तकनीक

- प्रारंभिक कार्य

- समाधान की तैयारी

- फॉर्मवर्क के साथ एक बड़े दोष का उन्मूलन

- मिश्रित यौगिकों के साथ मरम्मत

- दरारें, तरल संरचना, भरने और इंजेक्शन का उन्मूलन

- थिक्सोट्रोपिक टॉर्केटिंग विधि

- क्षैतिज और ऊर्ध्वाधर सतहों पर कंक्रीट में सीलिंग दरारें, कंक्रीट की मरम्मत मोर्टार

- कंक्रीट में बड़ी दरारें

- कंक्रीट में दरारें सील करने का उपकरण

- कंक्रीट में दरारें और अन्य दोष के प्रकार

- इंजेक्शन

- सील

- ठोस क्षति का वर्गीकरण

- दरारों के प्रकार और उनके बनने के कारण

- खड़ा

- क्षैतिज

- के माध्यम से

- सिकुड़ना

- लेवलिंग क्षति

- मुख्य कारणों के बारे में अधिक जानकारी

- दोषों की दीर्घकालिक मरम्मत

- सबसे अच्छा एपॉक्सी यौगिक

- अंगूठियों के बीच कुएं में तेजी को कैसे कवर करें

एपॉक्सी रेजिन और अन्य पॉलिमर (एलाकोर, टेक्नोप्लास्ट, क्रैस्को) पर आधारित रचनाएँ

कंक्रीट को विभिन्न प्रकार के प्रभावों (पॉलीयूरेथेन, एक्रिलेट, एपॉक्सी) से बचाने के लिए इंजेक्शन के काम के लिए ऐसी सामग्रियों का उपयोग विभिन्न प्रकार की कंक्रीट मरम्मत के लिए किया जाता है। कठोर, अर्ध-कठोर, लोचदार समाधान काम में लिए जाते हैं।

पॉलिमर सामग्री को तैयारी और प्राइमिंग की आवश्यकता होती है। आवेदन एक चिकनी रंग या पॉलियामाइड रोलर्स, या विशेष इंजेक्शन उपकरण के साथ किया जाता है।

मरम्मत एक्रिलाट रचनाओं का उपयोग दरारें, चिप्स, ताकत बढ़ाने, आधार की जलरोधकता को सील करने के लिए किया जाता है। सकारात्मक गुणों को बढ़ाने के लिए, आप इसे क्वार्ट्ज रेत से भर सकते हैं।

दो-घटक एपॉक्सी यौगिकों का उपयोग उन मामलों में किया जाता है जहां कंक्रीट की असर क्षमता को बहाल करना, एक चिपकने वाली परत बनाना और दरारों की मरम्मत करना आवश्यक है। दो-, तीन-घटक पॉलीयूरेथेन लीक को स्थानीय बनाने में प्रभावी हैं, पानी के प्रवाह को अवरुद्ध करते हैं।

आवेदन का दायरा: औद्योगिक और नागरिक उद्देश्यों, गोदामों, गैरेज, कार्यशालाओं, हैंगर आदि के लिए कंक्रीट के फर्श की मरम्मत।

लाभ:

लाभ:

- रासायनिक और यांत्रिक प्रतिरोध की उच्च दर;

- उच्च पहनने का प्रतिरोध;

- आग सुरक्षा;

- आधार के लिए अच्छा आसंजन;

- वॉटरप्रूफिंग, वॉटरप्रूफिंग।

कमियां:

कम व्यवहार्यता।

विशेष विवरण

| व्यवहार्यता | 30 मिनट |

| इलाज का समय | चौबीस घंटे |

| कंक्रीट के लिए आसंजन | 1.5 एमपीए . से अधिक |

| उपभोग | 200-300 ग्राम/वर्ग मी. |

कंक्रीट की सीलिंग और इंजेक्शन

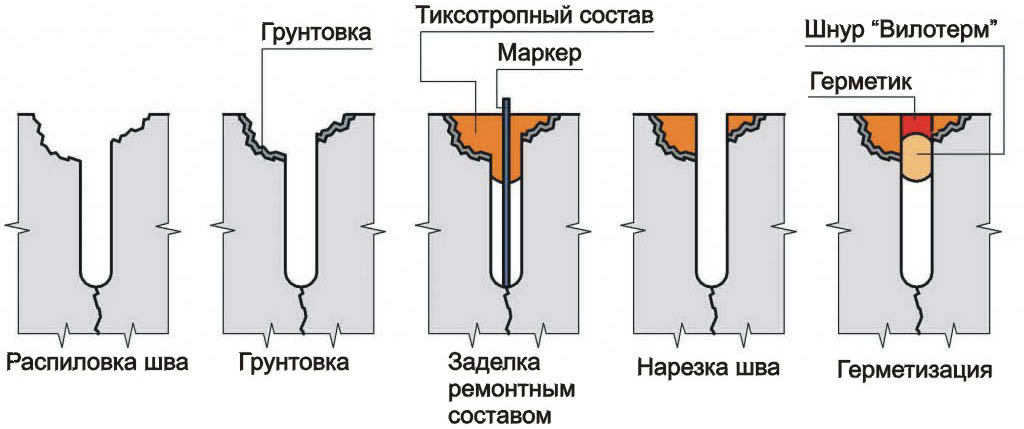

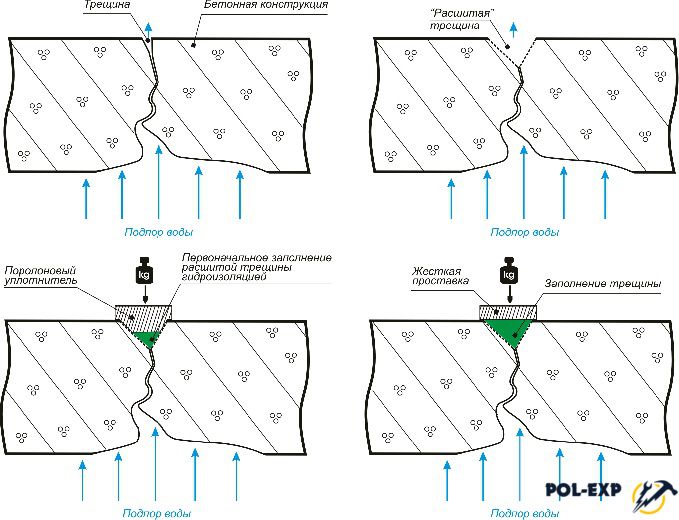

दोषों को खत्म करने के लिए सबसे अधिक इस्तेमाल की जाने वाली विधियों में से एक को सीलिंग कहा जाता है, दूसरा इंजेक्शन है। उन्हें सबसे अधिक पेशेवर माना जाता है और उनका सबसे अच्छा प्रभाव पड़ता है। लेकिन इसका उपयोग करने के लिए, आपके पास कुछ निश्चित कार्य कौशल होना चाहिए।यह विधि अधिक महंगी है, लेकिन परिणाम प्रभावशाली हैं। प्रक्रिया निम्नानुसार की जाती है: पॉलिमर के विशेष यौगिकों या एडिटिव्स के साथ सीमेंट मिश्रण को दबाव में कंक्रीट में गठित सीम, voids, दरारें में पंप किया जाता है। वे जल्दी से अंतरिक्ष को भरने में सक्षम हैं, जिसके बाद वे कठोर हो जाते हैं।

एक अन्य विधि को क्रैक सीलिंग कहा जाता है। सबसे पहले, गुहा को ढहते ठोस कणों से साफ किया जाना चाहिए। फिर अंतरिक्ष को छेनी से टैप किया जाता है। कंक्रीट की अतिरिक्त परत को दरार से 300 मिमी ऊपर और समान - नीचे से हटाया जाना चाहिए। प्रसंस्करण के बाद, साइट से टुकड़ों और धूल को पूरी तरह से हटा दिया जाता है और तैयार मरम्मत संरचना को लागू किया जाता है। यह पक चुका है रेत और सीमेंट के घोल सेवहाँ बहुलक घटकों को जोड़ना। इस रचना में एपॉक्सी राल का उपयोग किया जा सकता है। उपचारित सतह अंतिम चरण पॉलीयुरेथेन सीलेंट के साथ कवर किया गया है।

पथों, अंधे क्षेत्रों और कृत्रिम पत्थर से बने सजावटी उत्पादों में कंक्रीट में दरारें

सबसे अधिक बार, घर के पास बगीचे के रास्तों, खेल के मैदानों और अंधे क्षेत्रों में कंक्रीट में दरारें कंक्रीट कोटिंग की अपर्याप्त मोटाई, आवश्यक तकनीकी अंतराल की अनुपस्थिति या उनके गलत स्थान, खराब-गुणवत्ता वाले आधार और गलत अनुपात की स्थिति में होती हैं। सीमेंट मिश्रण की सामग्री से।

एक बार फिर, यह याद रखना चाहिए कि गणना में, सबसे पहले, साइट पर मिट्टी की विशेषताओं (स्लैब और नींव के लिए), जलवायु कारकों और सजावटी सतह (छोटे वास्तुशिल्प के लिए) की आवश्यकताओं को ध्यान में रखना आवश्यक है। रूपों)।

पहले के लिए, दरारें बनने का मुख्य कारण कंक्रीट स्लैब या ब्लॉक के सब्सट्रेट का असमान संकोचन है।चूंकि साधारण कंक्रीट झुकने में अच्छी तरह से काम नहीं करता है, जब विरूपण होता है, तो कंक्रीट की संरचना में दरार आ जाती है।

उत्तरार्द्ध के लिए, एक महत्वपूर्ण कारक तकनीकी संचालन की सटीक खुराक और सटीक निष्पादन है।

सजावटी उत्पादों में, कंक्रीट में दरारें बहुत कम बार आती हैं। ऐसा इसलिए है क्योंकि विशेष योजक के कारण एक मजबूत रचना का उपयोग किया जाता है। ऐसा पत्थर अधिक लोचदार होता है।

हालांकि, वे सर्दियों में अनुचित भंडारण के साथ हो सकते हैं। इसलिए, यदि आप फ्लावरपॉट्स (उदाहरण के लिए, प्लास्टिक रैप के साथ) को कवर नहीं करते हैं, तो सकारात्मक और नकारात्मक तापमान में अंतर के साथ, फ्लावरपॉट में जमा पानी, जम जाता है, फैलता है और कंक्रीट की दीवार को नष्ट कर सकता है। यह निम्नलिखित उदाहरण में स्पष्ट रूप से देखा गया है।

लेकिन अगर वे दिखाई दिए, तो नवीनीकरण की आवश्यकता है। अन्यथा, यह अक्सर उत्पाद के आंशिक या पूर्ण विनाश की धमकी देता है।

बाद के मामले में, यह दरार की मरम्मत नहीं है, बल्कि भागों में उत्पाद की ग्लूइंग है।

अगर यह कंक्रीट से बना होता, तो इस काम के लिए एपॉक्सी या सीमेंट गोंद भी ठीक काम करेगा।

यदि उत्पाद सिरेमिक से बना है, तो इस प्रकार के पत्थर के लिए एक विशेष गोंद का उपयोग करने की सलाह दी जाती है।

कुओं के लिए तैयार हाइड्रोलिक सील: इसका उपयोग कैसे करें

रिसाव-सीलिंग समाधान सूखा मिश्रण बनाएंनिर्देशों का कड़ाई से पालन। एक नियम के रूप में, 1 किलो सूखे मिश्रण के लिए 150 मिलीलीटर पानी 18-20 डिग्री की आवश्यकता होती है। यदि आवश्यक हो, तो आप पानी के 1 भाग - सूखे सीमेंट के 5 भागों के अनुपात के आधार पर, जलरोधी संरचना की छोटी मात्रा को गूंध सकते हैं।

समाधान आधे मिनट के लिए मिलाया जाता है, जिसके बाद इसे तुरंत रिसाव वाले क्षेत्र पर लगाया जाता है।

वॉटरप्रूफिंग के लिए कौन से मिश्रण बेहतर हैं:

- वाटरप्लग। थोड़ा गर्म पानी से पतला।यह 120 सेकंड के भीतर सख्त हो जाता है, इसे +5 से +35 डिग्री के तापमान पर लगाया जाता है।

- पेनेप्लाग। कंक्रीट के अलावा, इसका उपयोग ईंट और पत्थर के कुओं में लीक को ठीक करने के लिए किया जा सकता है। ठंड का समय - 40 सेकंड।

- पुडर पूर्व। सबसे तेज़ फिलिंग में से एक, 10 सेकंड में सख्त हो जाती है। 5 डिग्री से कम तापमान पर लागू नहीं है।

समाधान की तैयारी के साथ-साथ इसके साथ बाद के काम के दौरान, कुछ नियमों का पालन किया जाना चाहिए। काम करते समय हमेशा एक श्वासयंत्र और सुरक्षात्मक दस्ताने पहनें। घोल को मिलाने के लिए किसी भी तरल पदार्थ का उपयोग न करें - केवल साधारण पानी, और कंटेनर धातु का होना चाहिए।

ठोस नुकसान और कारण क्या हैं

क्षति के कारणों को समझने के लिए, आपको कंक्रीट के गुणों और संरचना को जानना होगा। इसे सीमेंट, रेत और पानी से तैयार किया जाता है। मैं एक भराव के रूप में कुचल पत्थर का उपयोग करता हूं, और प्रदर्शन में सुधार करने के लिए - विशेष योजक, उदाहरण के लिए, एक प्लास्टिसाइज़र, फाइबरग्लास। मजबूती के लिए, कंक्रीट संरचना को सुदृढीकरण के साथ प्रबलित किया जाता है।

जब घोल सख्त हो जाता है, तो वह सिकुड़ जाता है, दूसरे शब्दों में, वह सिकुड़ जाता है। परिणामी कृत्रिम पत्थर संपीड़न में मजबूत है, लेकिन खींचने के लिए प्रतिरोधी नहीं है। जब इस तरह के बल ऑपरेशन के दौरान उस पर कार्य करते हैं, तो दोष बनते हैं।

नुकसान निम्न प्रकार के होते हैं:

- समग्र संरचना को ढीला करना। दोष दृष्टि से दिखाई नहीं दे सकते हैं, लेकिन मामूली क्षति कंक्रीट संरचना की ताकत को कम कर देती है।

- सतह का विनाश। यह दोष कंक्रीट की ऊपरी परतों पर चिप्स, गड्ढों के रूप में दिखाई देता है।

- गहरी परतों का विनाश। दोष कंक्रीट संरचना के ढीले क्षेत्रों में बनने वाली दरारों से प्रकट होता है।

सामान्य शब्दों में, कंक्रीट की विनाशकारी प्रक्रिया की घटना के दो कारण हैं: इसके निर्माण की तकनीक का उल्लंघन और बुढ़ापे से। पहले कारक के बारे में कोई प्रश्न नहीं हैं। यदि मोर्टार सही ढंग से नहीं बनाया गया है, तो कंक्रीट संरचना समान गुणवत्ता की होगी।

वृद्धावस्था के लिए, निम्नलिखित कारक प्रक्रिया के त्वरण को प्रभावित करते हैं:

- अत्यधिक यांत्रिक भार;

- रसायनों के संपर्क में;

- थर्मल विस्तार के कारण होने वाली भौतिक प्रक्रियाओं में वृद्धि;

- सुदृढीकरण जंग।

यदि क्षति के प्रारंभिक चरण का पता चला है, तो इसे अंजाम देना जरूरी है पुरानी कंक्रीट की मरम्मत इसे और अधिक विनाश से रोकें।

मरम्मत तकनीक

सामान्य शब्दों में, मरम्मत तकनीक निम्नलिखित चरणों पर आधारित है:

- बहाली के लिए नींव की तैयारी;

- फॉर्मवर्क की स्थापना और आधार को गीला करना (यदि आवश्यक हो);

- समाधान की तैयारी;

- कंक्रीट मरम्मत मिश्रण को मरम्मत किए गए आधार पर लागू करना।

अगला कदम बहाल क्षेत्र की देखभाल करना है।

प्रारंभिक कार्य

बहाली के लिए ठोस संरचना निम्नलिखित तरीकों से तैयार की जाती है:

- यांत्रिक तैयारी में कंक्रीट के अविश्वसनीय क्षेत्रों को हटाने में मदद करने के लिए छेनी, हथौड़ा, पंचर, अन्य उपकरण का उपयोग शामिल है।

- थर्मल तैयारी एक बर्नर के साथ कंक्रीट बेस की सतह को 90 डिग्री सेल्सियस के तापमान पर गर्म करने पर आधारित है। भुना हुआ कृत्रिम पत्थर से दूषित पदार्थों को हटा देता है। थर्मल तैयारी के बाद यांत्रिक या हाइड्रोलिक तैयारी होती है।

- रासायनिक तैयारी में अभिकर्मकों के साथ आधार का उपचार शामिल है, इसका उपयोग वहां किया जाता है जहां यांत्रिक विधि का उपयोग नहीं किया जा सकता है।

- हाइड्रोलिक तैयारी 120 एमपीए तक उच्च दबाव बनाने वाले उपकरणों के उपयोग पर आधारित है। हवा की नमी को बढ़ाने के लिए जहां कहीं भी यह सुरक्षित है वहां विधि का उपयोग किया जाता है।

तैयारी का उद्देश्य कंक्रीट के टूटे हुए हिस्सों को हटाना है। इष्टतम परत नमूनाकरण 20 मिमी तक गहरा, न्यूनतम चौड़ाई 100-150 मिमी।

समाधान की तैयारी

कंक्रीट मरम्मत मिश्रण की सूखी संरचना पानी से पतला है। एक छोटे बैच के लिए बड़ी मात्रा में कंक्रीट मिक्सर का उपयोग करना इष्टतम है - एक नोजल के साथ एक ड्रिल। जोड़े गए पानी की मात्रा निर्देशों में इंगित की गई है, लेकिन आमतौर पर प्रति 1 किलो पाउडर में 0.13 लीटर तरल मिलाया जाता है।

कंपोजिट, सीलिंग और इंजेक्शन फॉर्मूलेशन की तैयारी में घटकों को एक साफ कंटेनर में मिलाना शामिल है। अनुपात समान रूप से निर्देशों में इंगित किए गए हैं।

कोई भी समाधान उसकी व्यवहार्यता को ध्यान में रखते हुए सही मात्रा में तैयार किया जाता है।

फॉर्मवर्क के साथ एक बड़े दोष का उन्मूलन

जब बिल्डरों द्वारा किए गए बड़े दोषों की मरम्मत की जा रही हो तो कार्रवाई आवश्यक है। फॉर्मवर्क बोर्डों, प्लाईवुड से सुसज्जित है, विक्षेपण को रोकने के लिए लंबे वर्गों को समर्थन के साथ प्रबलित किया जाता है।

परिणामी अतिरिक्त प्रोट्रूशियंस को साफ कर दिया जाता है, तकनीकी voids को इंजेक्शन द्वारा सील कर दिया जाता है।

मिश्रित यौगिकों के साथ मरम्मत

प्रौद्योगिकी का उपयोग, यदि आवश्यक हो, संरचना को उसके भार के बिना और ज्यामिति को बदलने के बिना मजबूत करने के लिए किया जाता है। सबसे पहले, आधार को सैंडब्लास्ट या सैंड किया जाता है, एक एपॉक्सी प्राइमर लगाया जाता है, जिसे 12 घंटे तक सूखने के लिए छोड़ दिया जाता है।

तरल मिश्रण एक रोलर, ब्रश के साथ लगाया जाता है। यदि रचना में रेत मौजूद है, तो इसे एक नियम या ट्रॉवेल के साथ समतल किया जाता है।सख्त होने के बाद, बहाल सतह जमीन है, छिद्रों को सील करने के लिए एक रोलर के साथ एपॉक्सी राल लगाया जाता है।

दरारें, तरल संरचना, भरने और इंजेक्शन का उन्मूलन

दरारों की मरम्मत के बाद किया जाता है उनके कारणों का उन्मूलन गठन, जलरोधक की बहाली, आधार का पूर्ण सुखाने।

विधि दोष की गहराई पर निर्भर करती है:

- एक सुरक्षात्मक कोटिंग बनाने वाली तरल रचनाओं को लगाने से मकड़ी जैसी छोटी दरारें समाप्त हो जाती हैं।

- दोनों तरफ गहरी दरारें लगभग 150-200 मिमी तक फैली हुई हैं, 50-70 मिमी तक गहरी हैं। एक कंप्रेसर के साथ खांचे से धूल उड़ा दी जाती है, एक बहुलक संरचना इंजेक्शन द्वारा इंजेक्ट की जाती है या एक सील लगाई जाती है, जो फाइबर-प्रबलित कंक्रीट के साथ voids को भरती है।

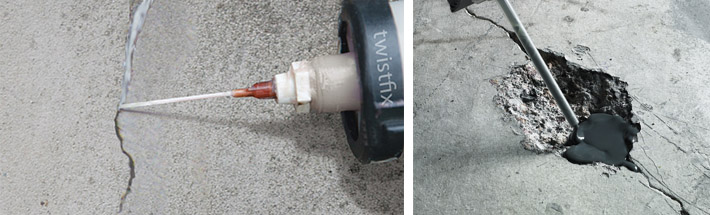

इंजेक्शन के लिए मिश्रण की संरचना, इसकी आपूर्ति की तकनीक दरार के आकार पर निर्भर करती है। छोटे खांचे एक वायवीय इंजेक्टर से भरे होते हैं जो 0.2-0.3 एमपीए का दबाव बनाता है। 450 मिमी या उससे अधिक की गहराई वाली दरारों में, रचना को एक हैंडपंप, पैकर्स का उपयोग करके इंजेक्ट किया जाता है।

काम का दबाव 20 बार पर बना रहता है, लेकिन इस प्रक्रिया में इसे 40 बार तक बढ़ाया जा सकता है। मिश्रण की आपूर्ति तब तक की जाती है जब तक कि यह फ्रैक्चर में स्थापित पड़ोसी पैकर से बाहर न निकल जाए।

बड़ी दरारें वाले क्षेत्रों को एंकरों के साथ एक साथ सिला जाता है, चैनलों के इंजेक्शन के बाद, आधार के पूरे क्षेत्र पर लगभग 20 मिमी मोटी मोर्टार की एक परत लगाई जाती है।

थिक्सोट्रोपिक टॉर्केटिंग विधि

थिक्सोट्रोपिक मिश्रणों को आधार से मजबूती से पालन करने के लिए, तैयारी के बाद इसकी बनावट खुरदरी होनी चाहिए। कंक्रीट की सतह को पानी से भरपूर मात्रा में लगाया जाता है और गीला होने पर मिट्टी से उपचारित किया जाता है।

छोटे क्षेत्रों में, थिक्सोट्रोपिक कंक्रीट की मरम्मत मैन्युअल रूप से की जाती है। मिश्रण को एक स्पैटुला, ट्रॉवेल या ट्रॉवेल के साथ लगाया जाता है। बड़े क्षेत्रों में, टोर्टेटिंग विधि का उपयोग किया जाता है।थिक्सोट्रोपिक मिश्रण की आपूर्ति संपीड़ित हवा या एक न्यूमोकंक्रीट पंप का उपयोग करके की जाती है।

एक चक्र 30 मिमी मोटी तक की परत लगाने के लिए प्रदान करता है। मिश्रण को एक पुनर्प्राप्ति योग्य आधार पर समतल किया जाता है। परतों की संख्या, साथ ही उनकी मोटाई, परियोजना द्वारा निर्धारित की जाती है।

क्षैतिज और ऊर्ध्वाधर सतहों पर कंक्रीट में सीलिंग दरारें, कंक्रीट की मरम्मत मोर्टार

दीवारों पर, दरारें अलग-अलग दिशाएं हो सकती हैं, लेकिन अक्सर वे लंबवत होती हैं।

1 मिमी से कम की चौड़ाई वाली पतली दरारों की उपस्थिति इंगित करती है कि संरचना में या नींव के आधार में निर्माण के दौरान काम में कमियां, प्रौद्योगिकी में त्रुटियां, या गलत तरीके से चयनित सामग्री हैं।

बैकफ़िलिंग, वॉटरप्रूफिंग, पत्थर की संरचनाओं के अतिरिक्त सुदृढ़ीकरण के लिए सुधारात्मक क्रियाओं का विश्लेषण और प्रदर्शन करना आवश्यक है।

कंक्रीट में बारीक दरारें एपॉक्सी या तरल सीमेंट से भरी जा सकती हैं। सीमेंट और बेहतरीन रेत का अनुपात 1:1 है। रेत को पत्थर के आटे से बदला जा सकता है, उदाहरण के लिए, डोलोमाइट।

यदि एपॉक्सी का उपयोग कर रहे हैं, तो सीलिंग से पहले दरार को अच्छी तरह से उड़ा दिया जाना चाहिए और सूख जाना चाहिए। यदि आप सीमेंट मोर्टार का उपयोग करते हैं, तो पहले दरार का इलाज किया जाना चाहिए गहरी पैठ प्राइमर या कम से कम पानी से सिक्त करें, धूल और टुकड़ों को हटा दें।

आमतौर पर पतली दरारें पोटीन। उपकरण या किसी अन्य पतली धातु की प्लेट के अंत के साथ, आपको दरार में जितना संभव हो सके घोल को "धक्का" देने का प्रयास करना चाहिए। उसके बाद, सतह को एक स्पैटुला के साथ समतल किया जाता है।

कंक्रीट में बड़ी दरारें

यदि अंतर बड़ा (कई मिमी या अधिक) है, तो पैसे बचाने के लिए, 1 मिमी तक के अंश के साथ क्वार्ट्ज रेत की समान मात्रा को एपॉक्सी राल में जोड़ा जा सकता है।

यदि आप एक सीमेंट मिश्रण का उपयोग करते हैं, तो आप भारी स्लैब को चिपकाने के लिए तैयार सीमेंट गोंद खरीद सकते हैं या खुद रचना तैयार कर सकते हैं, जैसा कि एक कृत्रिम चट्टान के निर्माण के दौरान और कंक्रीट टाइलों के बारे में लेख में किया गया था (कंक्रीट टाइलों को कैसे गोंद करें)।

इस मामले में, मिश्रण में रेत और सीमेंट के अलावा, सेल्युलोज ईथर और रिडिस्पर्सिबल पाउडर (आरपीपी) मिलाया जाता है, जिसे पहले से ही पृष्ठों पर लेखों में बार-बार वर्णित किया जा चुका है।

सेलूलोज़ ईथर लंबे समय तक घोल में पानी जमा करते हैं और बनाए रखते हैं और इसे कृत्रिम पत्थर की आवश्यक ताकत प्राप्त करने के लिए सभी आवश्यक प्रतिक्रियाओं को पूरा करने का अवसर देते हैं।

आरपीपी आपको चिपकने वाले समाधान की चिपचिपाहट बढ़ाने और पत्थर के साथ संबंध में सुधार करने की अनुमति देता है। आरपीपी वास्तव में लेटेक्स का एक सूखा रूप है, जो कई वार्निश और पेंट के साथ-साथ विभिन्न संसेचनों में पाया जाता है। इसलिए, उन्हें कभी-कभी सीमेंट मिश्रण में जोड़ा जाता है, लेकिन यह, जैसा कि आप समझते हैं, शुद्ध आरपीपी का उपयोग करने की तुलना में बहुत कम प्रभावी और अधिक महंगा है।

इसलिए, स्वामी इस मुद्दे को बहुत अलग तरीकों से हल करते हैं: कंक्रीट के उपयोग के लिए किस तरह का मरम्मत मिश्रण।

कंक्रीट में दरारें सील करने का उपकरण

अब उन उपकरणों के बारे में कुछ शब्द जो कंक्रीट की मरम्मत में मदद और सुविधा प्रदान करेंगे।

यदि आप एपॉक्सी राल का उपयोग करते हैं, तो उपकरण डिस्पोजेबल हो जाता है। इसलिए, एक रंग के रूप में, आप प्लास्टिक और पतली प्लाईवुड के स्क्रैप का उपयोग कर सकते हैं। आप एक सिरिंज का उपयोग कर सकते हैं, लेकिन सबसे अधिक संभावना है कि इसे काम के बाद फेंकना होगा।

यदि सीमेंट गोंद कंक्रीट के लिए मरम्मत मिश्रण के रूप में प्रयोग किया जाता है तो यह एक और मामला है। आगे उपयोग के लिए इससे किसी भी व्यंजन को धोना आसान है।इस मामले में, एक दरार को सील करने के लिए एक सिरिंज का उपयोग करने के लिए दो विकल्प हैं।

पहला विकल्प: एक सिरिंज का प्रयोग करें मशीन तेल भरने के लिए या एक बड़ी चिकित्सा सिरिंज, जिसे किसी फार्मेसी में खरीदा जा सकता है।

दूसरा विकल्प: सिलिकॉन गोंद की एक प्रयुक्त और साफ ट्यूब का उपयोग करें। पुराने सिलिकॉन के अवशेषों को आसानी से हटाया जा सकता है, क्योंकि वे ट्यूब के प्लास्टिक से चिपकते नहीं हैं। पिस्टन को धातु की छड़ या लंबे पेचकस से भी आसानी से निचोड़ा जाता है।

ट्यूब को सीमेंट गोंद से भरना और इसे गोंद बंदूक में स्थापित करना, हमें एक उत्कृष्ट पुन: प्रयोज्य मुफ्त उपकरण मिलता है।

इस तरह के एक उपकरण का उपयोग करके, मरम्मत सीमेंट मिश्रण को कंक्रीट में दरार की गुहा में एक बड़ी गहराई तक इंजेक्ट करना आसान है।

इस तरह के उपकरण का उपयोग सजावटी उद्देश्यों के लिए भी किया जा सकता है: पथों और खेल के मैदानों पर टाइलों के बीच जोड़ों को भरना या रंग पैटर्न लागू करना ठोस सतह पर.

कभी-कभी पत्थर की दीवारों में दरारें महत्वपूर्ण विस्तार और गुहा के उच्च गुणवत्ता वाले भरने के गुणों का उपयोग करके, बढ़ते फोम से सील कर दी जाती हैं। बाहर से, फोम को दीवार के रंग में पेंट से रंगा जाता है। यह इसे पराबैंगनी सौर विकिरण से भी बचाता है।

कंक्रीट में दरारें और अन्य दोष के प्रकार

जब आगे की गिरावट के बिना लंबी सेवा जीवन की गारंटी के साथ एक ठोस फुटपाथ को बहाल करना आवश्यक होता है, तो राल-आधारित रचनाओं पर विचार किया जाता है। वे अच्छे आसंजन, बढ़ी हुई ताकत की विशेषता रखते हैं, दरारें आकार में वृद्धि की अनुमति नहीं देते हैं। इसके अलावा, ऐसे मिश्रण बहुमुखी हैं। इस पद्धति का उपयोग करके कंक्रीट के फर्श और दीवारों में दरारें सील करने का एक अन्य लाभ संरचना का त्वरित सुखाने है।

उपकरण और सामग्री तैयार करें:

- समाधान तैयार करने के लिए कंटेनर;

- स्थानिक;

- ग्राइंडर, डायमंड-लेपित डिस्क;

- एक निर्वात साफ़कारक;

- प्राइमर;

- राल संरचना;

- महीन दाने वाली रेत।

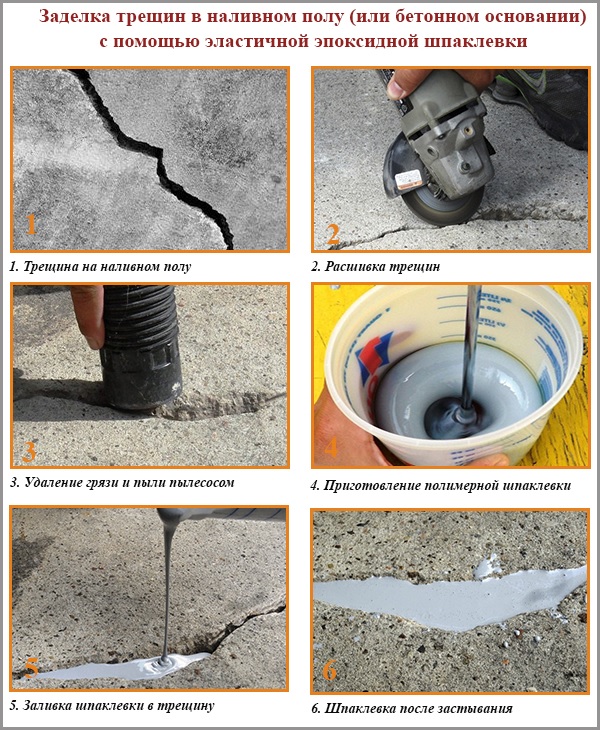

कंक्रीट फुटपाथ की मरम्मत के लिए कार्यों का क्रम:

- दरार को पैच किया जा रहा है। इस स्तर पर, छेनी और हथौड़े का उपयोग करके, अंतराल के साथ कोटिंग के विकृत वर्गों को हटा दिया जाता है। अनुशंसित रिसाव चौड़ाई 5 मिमी या अधिक है।

- इस क्षेत्र में कोटिंग को सख्त करने के लिए, ग्राइंडर और डायमंड डिस्क का उपयोग करके अनुप्रस्थ खांचे बनाए जाते हैं। उन्हें 400 मिमी से अधिक नहीं के चरण के साथ स्थित होना चाहिए। प्रत्येक खांचे की लंबाई 150 मिमी तक है। उनकी चौड़ाई हीरे की डिस्क की मोटाई से मेल खाती है।

- एक वैक्यूम क्लीनर के माध्यम से, गंदगी, निर्माण धूल हटा दी जाती है।

- खांचे विशेष कोष्ठक के साथ तय किए गए हैं।

- दरार की पार्श्व सतहों को प्राइमर से उपचारित किया जाता है। इस सामग्री के बिना, युग्मन की पर्याप्त ताकत सुनिश्चित नहीं की जाएगी।

- यह देखते हुए कि एपॉक्सी-आधारित मिश्रण जल्दी से सख्त हो जाता है, उपयोग करने से तुरंत पहले इसे तैयार करना आवश्यक है। रचना में राल के अलावा रेत और एक हार्डनर होना चाहिए। घटकों के अनुपात को मिश्रण के लिए निर्माता के निर्देशों में दर्शाया गया है।

- दरार एपॉक्सी से भर जाती है। ठंड का समय - 10 मिनट।

- जब गैप भर जाता है, तो मिश्रण के ऊपर रेत छिड़का जाता है। काम खत्म करने से पहले इसे हटा दिया जाता है।

कंक्रीट में दरारें सील करने के लिए एपॉक्सी रेजिन। यदि कंक्रीट में दरारें भरना आवश्यक है, तो बढ़ी हुई ताकत की सामग्री पर विचार किया जाना चाहिए। इसमे शामिल है:

- एपॉक्सी राल ईडी -16 और ईडी -20, किट में हार्डनर शामिल नहीं है, इसलिए इसे अलग से खरीदा जाता है (500 रूबल तक की कीमत), मुख्य सामग्री की लागत 2000 रूबल है। 3 किलो राल के लिए;

- एपॉक्सी 520 (निर्माता Spolchemie), कीमत 3500 रूबल। 5 किलो के लिए;

- UZIN KR 416 एनालॉग्स (प्रति 0.75 किलोग्राम के लिए 2700 रूबल) की तुलना में अधिक महंगा है, लेकिन यह बढ़ी हुई विश्वसनीयता से प्रतिष्ठित है, यह जर्मनी में बनाया गया है।

मध्यम या चरम जलवायु परिस्थितियों में स्थित बड़े और छोटे निर्माण स्थलों पर दरारें दिखाई देती हैं जो भारी भार के अधीन होती हैं या अपने स्वयं के वजन के नीचे ढह जाती हैं। दोषों को कई मानदंडों के अनुसार वर्गीकृत किया गया है:

- के माध्यम से और सतही, जो गहरा और उथला हो सकता है।

- चौड़ाई में - कंक्रीट में दरारें बालों वाली (1 मिमी तक), मध्यम (1-10 मिमी), चौड़ी बड़े पैमाने पर (10 मिमी से अधिक) हो सकती हैं।

- सुदृढीकरण के संबंध में - इसके आंशिक या पूर्ण जोखिम के साथ या मजबूत सलाखों के जोखिम के बिना। बाद वाला विकल्प संभव है यदि दोष संरचना के किनारों के साथ या मजबूत करने वाले तत्वों के बीच स्थित हैं।

- स्थान के अनुसार - स्थानीय, पूरी सतह पर, किनारों और कोनों पर।

- घटना के समय के अनुसार - हाइड्रेशन के दौरान या कंक्रीट में सिकुड़न प्रक्रियाओं के दौरान बनने वाली प्राथमिक दरारें, और ऑपरेशन के दौरान होने वाली माध्यमिक दरारें।

- वस्तु की अखंडता पर प्रभाव के अनुसार - कोई प्रभाव नहीं, शक्ति को कम करना (5-50%), विनाशकारी (संरचना के शक्ति स्तर में गिरावट 50% से अधिक है)।

इंजेक्शन

इंजेक्शन दिखाई देने वाले उद्घाटन में दबाव में विशेष यौगिकों की आपूर्ति पर आधारित है, जो पूरी तरह से गठित और कठोर आवाजों को भरते हैं। भरने वाले मिश्रण का इंजेक्शन वायवीय, विद्युत या यांत्रिक पंपों द्वारा किया जाता है। उनकी डिजाइन क्षमताओं को आवश्यक दबाव स्तर को बनाए रखते हुए, इंजेक्शन घटकों की स्पष्ट खुराक के लिए डिज़ाइन किया गया है।इंजेक्शन सामग्री बहुलक-सीमेंट सामग्री, एपॉक्सी राल है। इस तरह की प्रक्रिया को अंजाम देने के लिए, दोनों तरफ दरार के साथ कंक्रीट में छेद ड्रिल किए जाते हैं और पैकर्स लगाए जाते हैं जिसके माध्यम से इंजेक्शन संरचना की आपूर्ति की जाती है (चित्र 1)।

सील

सीलिंग - गठित दरारों को एक विशेष यौगिक के साथ भरना जो जकड़न सुनिश्चित करता है। इस प्रक्रिया को करने के लिए, क्षतिग्रस्त क्षेत्र को जंग के स्तर को निर्धारित करने के लिए हथौड़े से टैप किया जाता है। दरार के प्रत्येक तरफ, क्षतिग्रस्त सामग्री को लगभग 30 सेमी हटा दिया जाता है। तैयार क्षेत्र धूल से मुक्त है। कंक्रीट के लिए मरम्मत-सीलिंग मिश्रण उस पर एक स्पैटुला या ट्रॉवेल के साथ रखा जाता है। इस तरह के मिश्रण में निम्न शामिल हो सकते हैं:

- प्लास्टिसाइज़र के साथ सीमेंट-रेत मोर्टार;

- एपॉक्सी रेजि़न;

- पॉलीयुरेथेन आधारित सीलेंट।

ठोस क्षति का वर्गीकरण

आंतरिक और बाहरी प्रकृति के विभिन्न प्रभावों के परिणामस्वरूप (तालिका 1 देखें), कंक्रीट में दरार आ सकती है। यह बाहरी भार से या अपने स्वयं के वजन से तनाव में बड़ी और छोटी वस्तुओं पर लागू होता है। यह समझने के लिए कि डालने के बाद कंक्रीट की दरारें क्यों हैं, आपको सबसे पहले दरारों के वर्गीकरण को जानना होगा।

कंक्रीट में छिलने और दरारें अलग-अलग होती हैं:

-

स्वभाव से - के माध्यम से और सतही (गहरा और उथला)। गहराई निर्धारित करने के लिए, विभिन्न प्रकार की जांच, अल्ट्रासोनिक उपकरणों का उपयोग किया जाता है;

-

चौड़ाई में - सूक्ष्म (बालों वाली), मध्यम (1 मिमी से अधिक), चौड़ी, बड़े पैमाने पर (10 मिमी से अधिक)। दरारों की चौड़ाई निर्धारित करने के लिए, विभिन्न सटीकता और प्रकृति के माप उपकरणों का उपयोग किया जाता है;

- मजबूत करने वाले तत्वों के संपर्क से - जंग में योगदान (सुदृढीकरण के लिए, इसके पूर्ण या आंशिक जोखिम के साथ) और सुदृढीकरण तत्वों (किनारों पर, बीच में) के बीच से गुजरना;

-

गठन के समय तक - प्राथमिक (जलयोजन की प्रक्रिया में, कंक्रीट मिश्रण का संकोचन) और माध्यमिक (संचालन के दौरान संरचनाएं);

- स्थान के अनुसार - एक ठोस वस्तु के कोनों और किनारों पर, पूरी सतह पर, पूरे आयतन पर, स्थानीय (उदाहरण के लिए, लागू तनाव या आवधिक यांत्रिक प्रभावों के क्षेत्र में);

- संरचना पर प्रभाव की डिग्री के अनुसार - शक्ति को कम करना (5 ... 50%), विनाशकारी (50% से अधिक की ताकत में कमी)।

महत्वपूर्ण: यदि कंक्रीटिंग और संचालन की अपेक्षित शर्तों का उल्लंघन किया जाता है, तो दरारों की घटना अपरिहार्य है, इसलिए, डिजाइन स्थितियों में 10 ... 30% का मार्जिन शामिल है।

दरारों के प्रकार और उनके बनने के कारण

यदि क्रॉस सेक्शन में क्षति की चौड़ाई 1-2 मिमी है, तो इसे एक स्वीकार्य और सुरक्षित घटना माना जाता है। जब पैरामीटर 5 मिमी से अधिक हो जाता है, तो यह एक परीक्षा के लिए विशेषज्ञों से संपर्क करने लायक है। इसमें संरचना की वर्तमान स्थिति का विश्लेषण, खतरों की पहचान और ईंट में दरार को बंद करने के तरीके पर सिफारिशें जारी करना शामिल है। घर की दीवार बाहर, अंदर, सर्दी या गर्मी।

खड़ा

इस तरह की दरारों की उपस्थिति डिजाइनरों की गलत गणना और बिल्डरों की गलतियों से पहले होती है। कारणों में विस्तार जोड़ों के साथ गैर-अनुपालन, लिंटल्स और विभाजन पर अधिक भार, कंक्रीट और चिनाई मिश्रण की खराब गुणवत्ता शामिल है। उल्लंघन की अभिव्यक्तियाँ सर्दियों में अधिक बार होती हैं।

लंबवत विभाजन प्रकार

क्षैतिज

चिनाई मोर्टार में ऐसी दरारें अधिक बार दिखाई देती हैं।इसका कारण सिकुड़न है। यह इमारत या भूजल, भरी हुई संरचनाओं के दबाव के कारण नींव से संबंधित हो सकता है। अक्सर इस स्थिति में परिधि के चारों ओर घर खींच लिया जाता है। यदि चौड़ाई में विभाजन 5 मिमी से कम है, तो ऐसा निर्णय गलत है।

के माध्यम से

इस तरह के दोषों को सबसे खतरनाक माना जाता है, इसलिए, इस मामले में, इमारत को अक्सर आपातकालीन स्थिति में स्थानांतरित कर दिया जाता है। छेद के माध्यम से नींव की विकृति के कारण दिखाई देते हैं। इस मामले में, यह संकोचन नहीं है जो कारण बनता है, बल्कि एक प्राकृतिक तत्व या गिरता हुआ पेड़, एक विस्फोट होता है।

ईंट संरचनाओं को नुकसान के माध्यम से

सिकुड़ना

इस प्रकार के नुकसान को अन्यथा बालों की क्षति कहा जाता है। यहां छत सहित नींव और भवन के मुख्य भाग की विकृति है। दरार गठन की रोकथाम कंक्रीट मोर्टार की पसंद, निर्माण प्रौद्योगिकियों के अनुपालन के लिए एक सक्षम दृष्टिकोण है।

लेवलिंग क्षति

रहने वालों के लिए समतल संरचनाओं पर क्षति का अनुभव करना असामान्य नहीं है। इस मामले में, दीवार पर प्लास्टर में दरारें ठीक करने से पहले, यह निर्धारित करना आवश्यक है उनके प्रकट होने के कारण. वे पलस्तर की तकनीकी प्रक्रिया के उल्लंघन के लिए नीचे आते हैं। विशेष रूप से: विषम रचना, एकल परत आवेदन की अधिक मोटाई, सुदृढीकरण की कमी।

भवन के सिकुड़ने से प्लास्टर का टूटना

मुख्य कारणों के बारे में अधिक जानकारी

विनाश की ओर ले जाने वाले कई कारण समान हैं ईंट की दीवारों के लिए, फोम ब्लॉक, पैनल, कंक्रीट और प्लास्टर्ड संरचनाएं। नए भवनों में निर्माण की समय सीमा का पालन न करने के कारण पुराने फंड की तुलना में अपेक्षाकृत तेजी से समस्याएं दिखाई देती हैं। कंकाल के सिकुड़ने पर आज कोई दुर्लभ ग्राहक या डेवलपर पूरे सीजन के लिए काम बंद कर देगा।नतीजतन, एक स्थिर चलती इमारत में खिड़कियों की स्थापना और परिष्करण कार्य किया जाता है।

नए भवन में ईंट के अग्रभाग में दरारें

दूसरा सामान्य कारण भूगर्भीय सर्वेक्षणों की गुणवत्ता है। एक रचनात्मक समाधान का चुनाव, निर्माण सामग्री, नियोजित सुविधा के स्थायित्व को सुनिश्चित करने के लिए अतिरिक्त उपाय अनुसंधान और परीक्षाओं के परिणामों पर निर्भर करता है। अधिक बार, अस्थिर मिट्टी और भूजल की उपेक्षा के कारण समस्याएं उत्पन्न होती हैं।

सामान्य कारणों की सूची में दीवारों को पलस्तर करने के लिए गलत दृष्टिकोण भी शामिल है। काम अक्सर एक नम आधार पर किया जाता है, जब समय की बचत के कारण फर्श और छत अभी तक सूख नहीं गए हैं। लागत अनुमान को कम करने के लिए, निम्न-गुणवत्ता वाली प्रबलिंग सामग्री, प्राइमर और लेवलिंग मिश्रण का उपयोग किया जाता है। लागू परत के पूर्ण सुखाने के लिए लंबे समय तक इंतजार नहीं करने के लिए, हीटिंग के साथ अतिरिक्त वेंटिलेशन बनाया जाता है, अनुशंसित सीमा से अधिक एक बार में कोटिंग बनाई जाती है।

जाली को मजबूत किए बिना पलस्तर की दीवारें

दोषों की दीर्घकालिक मरम्मत

लंबे समय तक कंक्रीट में दरारें कैसे ठीक करें, यह तय करते समय, आपको प्रसंस्करण दोषों की इस पद्धति पर ध्यान देना चाहिए। इसके आधार पर सीलिंग के लिए राल और मिश्रण स्केड, अंधा क्षेत्रों और विभिन्न ठोस क्षेत्रों या क्षैतिज सतहों की बहाली के लिए उपयुक्त हैं

ऐसे यौगिकों का उपयोग करके कंक्रीट में दरारों की मरम्मत के कई फायदे हैं। सबसे पहले, यह मिश्रणों का सस्तापन है, साथ ही साथ उनका जल्दी सूखना भी है। दूसरी ओर, राल आपको सीम को सुरक्षित रूप से ठीक करने और उन्हें आगे बढ़ने से रोकने की अनुमति देता है।

तो, दोषों को खत्म करने के लिए, आपको तैयारी करनी होगी:

- कोण की चक्की और हीरा-लेपित डिस्क;

- एक निर्वात साफ़कारक;

- रचना को पतला करने के लिए स्थानिक और गर्त;

- कंक्रीट के लिए प्राइमर;

- एपॉक्सी (बेस ए और हार्डनर बी);

- महीन दाने वाली छनाई हुई रेत।

इससे पहले कि आप दरार को बंद करें, आपको इसे धूल और गंदगी से साफ करना होगा। उसके बाद, हम निम्नलिखित क्रम में समाप्ति करते हैं:

- हम दरार जोड़ बनाते हैं। इस मामले में, परिणामी अवकाश की चौड़ाई कम से कम 5 मिमी होनी चाहिए।

- ग्राइंडर की मदद से, हम 400 मिमी (खांचे की लंबाई लगभग 100-150 मिमी) के चरण के साथ कंक्रीट में अनुप्रस्थ सीम काटते हैं।

- हम कंक्रीट की ढीली परत को हटाते हैं और सतह को वैक्यूम क्लीनर से काटते हैं।

- हम एक प्राइमर के साथ दोष की सतह का इलाज करते हैं, और अनुप्रस्थ खांचे को मरम्मत ब्रैकेट के साथ ठीक करते हैं।

- हम रचना के साथ पैकेज पर दिए निर्देशों के अनुसार राल (आधार), हार्डनर और रेत का घोल तैयार करते हैं।

- हम परिणामी मिश्रण के साथ दोष को बंद करते हैं और सतह को जल्दी से समतल करते हैं, क्योंकि राल का सेटिंग समय केवल 10 मिनट है।

उसके बाद, सतह को रेत से ढकने की सिफारिश की जाती है, जिसे आधार भरने या परिष्करण सामग्री के साथ कवर करने से पहले वैक्यूम क्लीनर से निकालना होगा।

सबसे अच्छा एपॉक्सी यौगिक

यदि हम कंक्रीट की दीवारों और अन्य सतहों में दरारों की मरम्मत के लिए सबसे अच्छी सामग्री के बारे में बात करते हैं, तो आज सबसे प्रभावी हैं:

- घरेलू उत्पादन ईडी-16 और ईडी-20 के एपॉक्सी रेजिन की कीमत लगभग 2,000 प्रति 3 किलोग्राम है। हार्डनर को अलग से खरीदना होगा (इसकी कीमत लगभग 300-500 रूबल है)।

- चेक निर्माता Spolchemie से एपॉक्सी 520 राल की कीमत 3,500 रूबल प्रति 5 किलो है।

- जर्मन रचना उज़िन केआर 416, जिसकी कीमत 0.75 किलोग्राम के लिए 2,700 रूबल होगी।

साथ ही, इतालवी निर्माता Sika की रचनाएँ बहुत लोकप्रिय हैं।

हालांकि, यह ध्यान में रखा जाना चाहिए कि दोषों को ठीक करने की यह विधि पानी के मजबूत दबाव में कंक्रीट के आधारों में बनने वाले छिद्रों को संसाधित करने के लिए उपयुक्त नहीं है। इस मामले में, यह एक सीलेंट का उपयोग करने लायक है।

अंगूठियों के बीच कुएं में तेजी को कैसे कवर करें

जोड़ों को सील करने के लिए फोम या एपॉक्सी का प्रयोग न करें।

आपको विभिन्न सीलेंट से भी सावधान रहना चाहिए। ऐसी सीलिंग सामग्री वांछित प्रभाव नहीं ला सकती है, और पीने के पानी को भी खराब कर सकती है।

सीलिंग के लिए अंगूठियों के बीच सीम आप रेत के साथ साधारण सीमेंट का उपयोग कर सकते हैं। यह सबसे सस्ता तरीका होगा, लेकिन सबसे टिकाऊ नहीं होगा। नमी और ठंड के प्रभाव में, ऐसे सीम बहुत जल्दी ढह जाते हैं।

अतिरिक्त मजबूती के लिए, तरल ग्लास को घोल में मिलाया जा सकता है। यह ध्यान में रखा जाना चाहिए कि तरल ग्लास के अतिरिक्त, समाधान जल्दी से कठोर हो जाता है।

यदि सीम से पानी रिसता है, तो सीमेंट मोर्टार बिल्कुल भी उपयुक्त नहीं है। इस तरह के मिश्रण में बस सख्त होने का समय नहीं होता है और पानी के दबाव से धोया जाएगा। इस मामले में, आपको एक हाइड्रोलिक सील की आवश्यकता होगी। यह एक विशेष रूप से डिज़ाइन किया गया समाधान है जो तापमान परिवर्तन से डरता नहीं है, पानी को बिल्कुल भी नहीं जाने देता है और सूखने पर फैलता है।

यदि गंदगी, मलबे और चिपके हुए कंक्रीट से सफाई के बाद, सीम बहुत गहरे और चौड़े हो गए हैं, तो उन्हें जूट, भांग या लिनन की रस्सी के साथ प्लग किया जाता है, जो वॉटरप्रूफिंग के लिए उपयुक्त एक विशेष यौगिक के साथ लगाया जाता है।

दुम लगाना या, दूसरे शब्दों में, लकड़ी के स्पैटुला और हथौड़े के साथ एक स्लॉट में रस्सी को हथौड़े से मारना सबसे सुविधाजनक है। फिर शेष स्थान को हाइड्रोलिक सील से सील कर दिया जाता है। सीलिंग ड्राई सीमेंट मोर्टार के साथ सीम किए जाते हैं. यह दृष्टिकोण पैसे बचाएगा और मज़बूती से दरारें और सीम को कवर करेगा।