- वेल्डिंग इनवर्टर के बारे में सामान्य जानकारी

- काम की तैयारी

- वेल्ड दोष

- फ्यूजन की कमी

- काटकर अलग कर देना

- जलाना

- छिद्र और उभार

- ठंडी और गर्म दरारें

- वर्टिकल सीम सेमी-ऑटोमैटिक

- खाना कैसे बनाएं?

- मैनुअल वेल्डिंग की मूल बातें

- इलेक्ट्रोड के साथ धातु कैसे काटें

- एक ऊर्ध्वाधर सीम कैसे वेल्ड करें

- वेल्डिंग करते समय ध्रुवीयता

- डमी के लिए टिप्स

- इलेक्ट्रोड के साथ एक सीम बनाना

- ऊपर नीचे तकनीक

- शुरुआती के लिए वेल्डिंग की मूल बातें

- इलेक्ट्रिक वेल्डिंग तकनीक

- ध्रुवीयता स्पष्टीकरण

- इलेक्ट्रोड फ़ीड दर का प्रभाव

- वर्तमान ताकत

- पतली धातु की विशेषताएं

- ऊपर नीचे तकनीक

- इन्वर्टर वेल्डिंग मशीन के लाभ

वेल्डिंग इनवर्टर के बारे में सामान्य जानकारी

इन्वर्टर वेल्डिंग डिवाइस मानक संकेतकों के साथ मुख्य प्रत्यावर्ती धारा को उच्च-आवृत्ति धाराओं में और फिर प्रत्यक्ष धारा में परिवर्तित करते हैं। ऐसे उपकरणों की दक्षता काफी अधिक है और औसत 85-90% है। साथ ही, उच्च भार के तहत भी कम बिजली की खपत वाले इन्वर्टर के साथ धातु को वेल्ड करना संभव है। ऑपरेशन के दौरान, इस नेटवर्क पर किसी भी भौतिक प्रभाव को बाहर रखा गया है, इस अवधि के दौरान कोई वोल्टेज वृद्धि और गिरावट नहीं है।

एक और सकारात्मक गुण कम वोल्टेज की स्थिति में अपेक्षाकृत सामान्य संचालन की संभावना है। उदाहरण के लिए, 170 वी पर, कई इनवर्टर 3 मिमी इलेक्ट्रोड के साथ वेल्डिंग करने में सक्षम हैं। इलेक्ट्रिक आर्क का अपेक्षाकृत आसान उत्पादन और प्रतिधारण उपकरण के तेजी से विकास में योगदान देता है।

यह विशेष रूप से महत्वपूर्ण है जब एक इन्वर्टर के साथ घर पर एल्यूमीनियम वेल्डिंग।

प्रशिक्षण के प्रारंभिक चरण में, शुरुआती लोगों को इकाई की आंतरिक संरचना पर ध्यान केंद्रित नहीं करना चाहिए। सबसे पहले, आपको बाहर स्थित सभी टर्मिनलों, कनेक्टर्स, स्विच और अन्य तत्वों की सावधानीपूर्वक जांच करनी चाहिए

शुरुआती लोगों के लिए अनुशंसित डिवाइस को एक कॉम्पैक्ट धातु बॉक्स के रूप में बनाया गया है, जिसका कुल वजन 3 से 7 किलोग्राम है। ट्रांसफार्मर और अन्य आंतरिक भागों को अधिक कुशलता से ठंडा करने में मदद करने के लिए मामले में कई वेंटिलेशन छेद हैं। इन्वर्टर को एक जगह से दूसरी जगह ले जाने की सुविधा के लिए, एक बेल्ट प्रदान की जाती है, और कुछ मॉडल अतिरिक्त रूप से हैंडल से सुसज्जित होते हैं।

टॉगल स्विच या एक विशेष कुंजी का उपयोग करके बिजली चालू की जाती है। फ्रंट फेस को पावर और ओवरहीटिंग कंट्रोल इंडिकेटर्स को समायोजित करने के लिए डिज़ाइन किया गया है। वेल्डिंग करंट और वोल्टेज को एडजस्टिंग नॉब के साथ सेट किया जाता है। वर्क केबल दो आउटपुट से जुड़े होते हैं - प्लस और माइनस, यहां फ्रंट पैनल पर स्थित हैं। एक इलेक्ट्रोड धारक केबल में से एक से जुड़ा होता है, और वर्कपीस से जुड़े क्लॉथस्पिन के रूप में एक क्लिप दूसरे से जुड़ी होती है। पावर केबल को जोड़ने के लिए कनेक्टर पीछे की तरफ स्थित है।

खरीदते समय, केबलों की लंबाई और उनके लचीलेपन पर विशेष ध्यान दें।कठोर और छोटी केबलों के साथ, शुरुआती लोगों के लिए इन्वर्टर वेल्डिंग असुविधाजनक होगा और एक विशेष एक्सटेंशन कॉर्ड की आवश्यकता हो सकती है

काम की तैयारी

वेल्डिंग के बिना प्रोफाइल पाइप का कनेक्शन मुख्य रूप से विशेष क्लैंप और बोल्ट का उपयोग करके किया जाता है। समय के साथ, फास्टनरों को ढीला कर दिया जाता है, इसलिए उत्पाद की देखभाल करते समय, संरचना की ताकत की लगातार जांच करना आवश्यक है। ऑपरेशन के दौरान समस्याओं को कम करने के लिए, संरचना को इकट्ठा करने के लिए वेल्डिंग का उपयोग किया जाता है।

एक मजबूत वेल्ड प्राप्त करने के लिए, पाइप की सतह तैयार करना आवश्यक है। इसके लिए:

पाइप अनुभागों को आवश्यक लंबाई में काट दिया जाता है;

पाइप काटने के लिए ग्राइंडर का उपयोग करना

विशेष उपकरणों के साथ पाइप काटने की सिफारिश की जाती है, उदाहरण के लिए, एक हैकसॉ, जो आपको यथासंभव कटौती करने की अनुमति देता है।

- यदि तत्वों को एक कोण पर जोड़ना आवश्यक है, तो पाइपों को सावधानीपूर्वक एक दूसरे से समायोजित किया जाता है ताकि अंतराल जितना संभव हो उतना छोटा हो। यह वेल्ड की गुणवत्ता में वृद्धि करेगा और, परिणामस्वरूप, तैयार उत्पाद की विश्वसनीयता;

- जिन स्थानों पर वेल्ड स्थित होना चाहिए, वे जंग, गड़गड़ाहट और अन्य विदेशी जमाओं से साफ हो जाते हैं। कोई भी समावेश सीम की ताकत को नकारात्मक रूप से प्रभावित करता है। सफाई एक साधारण धातु के ब्रश या विशेष उपकरण, जैसे ग्राइंडर से की जा सकती है।

वेल्डिंग से पहले सतह की तैयारी

वेल्ड दोष

शुरुआती वेल्डर अक्सर गलतियाँ करते हैं जब सीम बनाते हैं जो दोषों का कारण बनते हैं। कुछ आलोचनात्मक हैं, कुछ नहीं हैं।

किसी भी मामले में, बाद में इसे ठीक करने के लिए त्रुटि की पहचान करने में सक्षम होना महत्वपूर्ण है। शुरुआती लोगों के बीच सबसे आम दोष सीम की असमान चौड़ाई और इसकी असमान फिलिंग हैं।

यह इलेक्ट्रोड टिप के असमान आंदोलनों, गति में परिवर्तन और आंदोलनों के आयाम के कारण होता है। अनुभव के संचय के साथ, ये कमियां कम और कम ध्यान देने योग्य हो जाती हैं, थोड़ी देर बाद वे पूरी तरह से गायब हो जाती हैं।

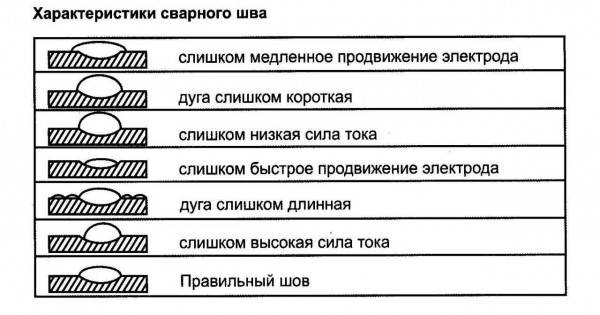

अन्य त्रुटियां - वर्तमान की ताकत और चाप के आकार का चयन करते समय - सीम के आकार से निर्धारित किया जा सकता है। शब्दों में उनका वर्णन करना कठिन है, उन्हें चित्रित करना आसान है। नीचे दी गई तस्वीर मुख्य आकार दोषों को दिखाती है - अंडरकट्स और असमान फिलिंग, उनके कारण होने वाले कारणों की वर्तनी है।

वेल्डिंग करते समय होने वाली त्रुटियां

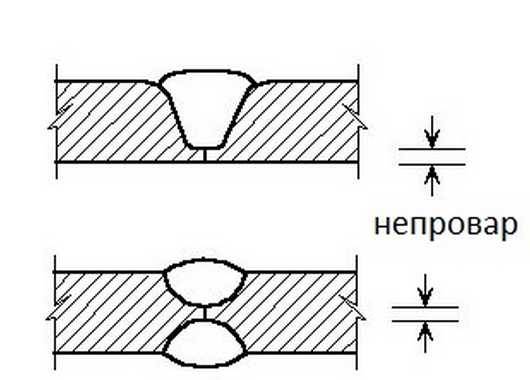

फ्यूजन की कमी

नौसिखिए वेल्डर द्वारा की जाने वाली गलतियों में से एक: फ्यूजन की कमी

इस दोष में भागों के जोड़ का अधूरा भरना शामिल है। इस नुकसान को ठीक किया जाना चाहिए, क्योंकि यह कनेक्शन की ताकत को प्रभावित करता है। मुख्य कारण:

- अपर्याप्त वेल्डिंग चालू;

- आंदोलन की उच्च गति;

- अपर्याप्त किनारे की तैयारी (मोटी धातुओं को वेल्डिंग करते समय)।

इसे करंट को सही करके और चाप की लंबाई को कम करके समाप्त किया जाता है। सभी मापदंडों को सही ढंग से चुनने के बाद, वे ऐसी घटना से छुटकारा पा लेते हैं।

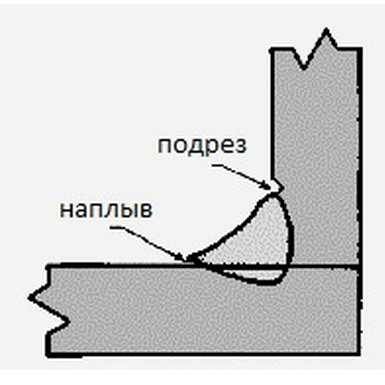

काटकर अलग कर देना

यह दोष धातु में सीम के साथ एक खांचा है। आमतौर पर तब होता है जब चाप बहुत लंबा होता है। सीम चौड़ा हो जाता है, हीटिंग के लिए चाप का तापमान पर्याप्त नहीं होता है। किनारों के आसपास की धातु जल्दी से जम जाती है, जिससे ये खांचे बन जाते हैं। एक छोटे चाप द्वारा या वर्तमान ताकत को ऊपर की ओर समायोजित करके "इलाज" किया जाता है।

कली में अंडरकट

एक कोने या टी कनेक्शन के साथ, एक अंडरकट इस तथ्य के कारण बनता है कि इलेक्ट्रोड ऊर्ध्वाधर विमान की ओर अधिक निर्देशित होता है। फिर धातु नीचे बहती है, एक नाली फिर से बनती है, लेकिन एक अलग कारण से: सीम के ऊर्ध्वाधर भाग का बहुत अधिक ताप। करंट को कम करके और / या चाप को छोटा करके हटा दिया गया।

जलाना

यह वेल्ड में एक छेद के माध्यम से है। मुख्य कारण:

- बहुत अधिक वेल्डिंग चालू;

- आंदोलन की अपर्याप्त गति;

- किनारों के बीच बहुत अधिक अंतर।

वेल्डिंग करते समय जली हुई सीवन इस तरह दिखती है

सुधार के तरीके स्पष्ट हैं - हम इष्टतम वेल्डिंग मोड और इलेक्ट्रोड की गति को चुनने का प्रयास कर रहे हैं।

छिद्र और उभार

छिद्र छोटे छिद्रों की तरह दिखते हैं जिन्हें एक श्रृंखला में समूहीकृत किया जा सकता है या सीम की पूरी सतह पर बिखरे हुए हैं। वे एक अस्वीकार्य दोष हैं, क्योंकि वे कनेक्शन की ताकत को काफी कम कर देते हैं।

छिद्र प्रकट होते हैं:

- वेल्ड पूल की अपर्याप्त सुरक्षा के मामले में, अत्यधिक मात्रा में सुरक्षात्मक गैसों (खराब गुणवत्ता वाले इलेक्ट्रोड);

- वेल्डिंग ज़ोन में ड्राफ्ट, जो सुरक्षात्मक गैसों को विक्षेपित करता है और ऑक्सीजन पिघली हुई धातु में प्रवेश करती है;

- धातु पर गंदगी और जंग की उपस्थिति में;

- अपर्याप्त बढ़त तैयारी।

गलत तरीके से चयनित वेल्डिंग मोड और मापदंडों के साथ भराव तारों के साथ वेल्डिंग करते समय सैग दिखाई देते हैं। एक सुन्न धातु का प्रतिनिधित्व करें जो मुख्य भाग से जुड़ा नहीं है।

वेल्ड में मुख्य दोष

ठंडी और गर्म दरारें

धातु के ठंडा होने पर गर्म दरारें दिखाई देती हैं। सीम के साथ या उसके पार निर्देशित किया जा सकता है। ठंड वाले पहले से ही ठंडे सीम पर ऐसे मामलों में दिखाई देते हैं जहां इस प्रकार के सीम के लिए भार बहुत अधिक होता है। शीत दरारें वेल्डेड संयुक्त के विनाश की ओर ले जाती हैं। इन कमियों का इलाज बार-बार वेल्डिंग करके ही किया जाता है। यदि बहुत अधिक खामियां हैं, तो सीम काट दिया जाता है और फिर से लागू किया जाता है।

शीत दरारें उत्पाद की विफलता का कारण बनती हैं

वर्टिकल सीम सेमी-ऑटोमैटिक

वेल्ड की गुणवत्ता इस बात पर निर्भर करती है कि परिणामी संरचना कितनी मजबूत होगी और इसे किस भार के लिए डिज़ाइन किया जाएगा।

इसके अलावा, कुछ मामलों में एक आकर्षक सौंदर्य उपस्थिति बनाए रखना महत्वपूर्ण है। अधिकांश समस्याएं ऊर्ध्वाधर वेल्ड के निर्माण के साथ उत्पन्न होती हैं, क्योंकि धातु पूल से बाहर निकलती है

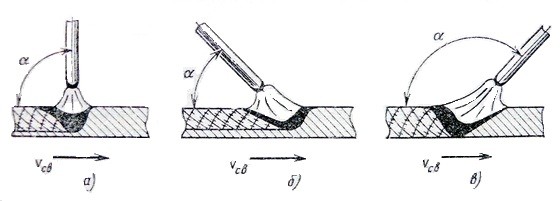

काफी सामान्य प्रश्न है, ऊर्ध्वाधर कैसे पकाने के लिए सीवन। सुविधाओं के बीच, हम निम्नलिखित बिंदुओं पर ध्यान देते हैं:

- किस तरह का काम किया जाएगा, इसके आधार पर सामग्री की तैयारी की जाती है। सामग्री की मोटाई और मशीनेबिलिटी की डिग्री को ध्यान में रखा जाता है।

- औसत ऑपरेटिंग करंट वाला एक छोटा चाप चुना जाता है।

- एक विशेष लेप वाली छड़ उपचारित सतह के सापेक्ष 80 डिग्री के कोण पर स्थित होती है।

- एक ऊर्ध्वाधर सीम बनाते समय, गठित मनका की पूरी चौड़ाई में रॉड में हेरफेर करने की सिफारिश की जाती है।

अर्ध स्वचालित वेल्डिंग

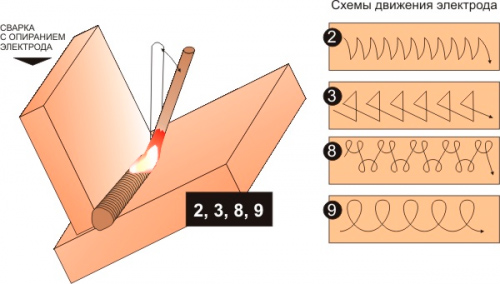

सतह से अलग चाप के साथ वेल्डिंग करके एक उच्च-गुणवत्ता वाला ऊर्ध्वाधर सीम प्राप्त किया जा सकता है। शुरुआती वेल्डर के लिए, यह विधि अधिक उपयुक्त है, क्योंकि यह करना आसान है। यह इस तथ्य के कारण है कि चाप के अलग होने के समय, धातु ठंडी हो सकती है। हालांकि, एक महत्वपूर्ण खामी भी है - प्रदर्शन संकेतक कम हो गया है। सतह से छड़ को अलग करने से जुड़ी इस पद्धति के अनुप्रयोग की विशेषताओं में, हम निम्नलिखित बिंदुओं को नाम देते हैं:

- वेल्डिंग करते समय, टिप को वेल्डेड क्रेटर के शेल्फ पर समर्थित किया जा सकता है।

- अगल-बगल से काम करने वाले हिस्से की आवाजाही की योजना, जिसके कारण पूरे ऊर्ध्वाधर सीम को कवर किया जाता है। इसके अलावा, जब काम करने वाला हिस्सा ऊपर से नीचे की ओर बढ़ता है, तो लूप या शॉर्ट रोलर की योजना को लागू करना संभव है।

- सेट वर्तमान ताकत काफी हद तक सीम के आकार और उसके मुख्य मापदंडों को निर्धारित करती है। सामान्य तौर पर, किसी विशेष मिश्र धातु मोटाई के लिए सामान्य मूल्य से रेटिंग को 5 ए से कम करने की सिफारिश की जाती है।

यह ध्यान में रखा जाना चाहिए कि किए जा रहे कार्य के मुख्य मापदंडों को लगभग सभी मामलों में प्रयोगात्मक रूप से चुना जाता है। यही कारण है कि वेल्डर का कौशल काफी हद तक कनेक्शन की गुणवत्ता और इसकी विश्वसनीयता को निर्धारित करता है।

खाना कैसे बनाएं?

वेल्डिंग की शुरुआत चाप के प्रज्वलन से होती है। चाप शुरू करने के दो तरीके हैं:

- स्पर्श। इलेक्ट्रोड को 60 डिग्री के कोण पर रखा जाता है, फिर इलेक्ट्रोड का अंत धातु को छूता है और तुरंत इलेक्ट्रोड को 3-5 मिमी की दूरी तक उठाता है। एक चाप बनता है।

- हड़ताली। इलेक्ट्रोड की नोक जल्दी से धातु की सतह पर खींची जाती है और तुरंत 2 मिमी ऊपर उठा ली जाती है।

चाप की लंबाई 5 मिमी बनाए रखना इष्टतम है। यदि आप बहुत करीब आते हैं, तो इलेक्ट्रोड चिपक जाएगा, जबकि एक लंबा चाप धातु के माध्यम से उबलता नहीं है, यह बहुत अधिक स्पैटर बनाता है। यदि चिपकना बहुत बार होता है, तो वर्तमान ताकत पर्याप्त नहीं है और इसे जोड़ा जाना चाहिए। चाप की लंबाई को ध्वनि द्वारा नियंत्रित किया जा सकता है: यदि ध्वनि सम, नीरस है, तो लंबाई स्थिर है, लेकिन यदि पॉप के साथ तेज ध्वनियाँ बनती हैं, तो लंबाई बहुत लंबी है।

जैसे ही वेल्डर चाप को पकड़ता है, वह वेल्डिंग करना शुरू कर देता है। इलेक्ट्रोड धीरे-धीरे और सुचारू रूप से क्षैतिज रूप से स्थानांतरित हो जाता है, प्रकाश थरथरानवाला आंदोलनों का प्रदर्शन करता है। यदि सीम समाप्त होने से पहले अचानक चाप टूट जाता है या इलेक्ट्रोड जल जाता है, तो आपको सही ढंग से काम करना जारी रखने की आवश्यकता है। सीम के अंत में एक अवकाश (गड्ढा) बनता है। आपको इससे लगभग 12 मिमी पीछे हटना होगा और चाप को हल्का करना होगा। धीरे-धीरे आगे बढ़ते हुए, ध्यान से क्रेटर को वेल्ड करें और सीम को वेल्डिंग करना जारी रखें।

एक नियम के रूप में, उन्हें कई परतों में वेल्डेड किया जाता है:

- दो परतों में 6 मिमी तक के हिस्से;

- वर्कपीस 6-12 मिमी - तीन परतों में;

- 12 मिमी - 4 परतों से अधिक की मोटाई वाले भाग।

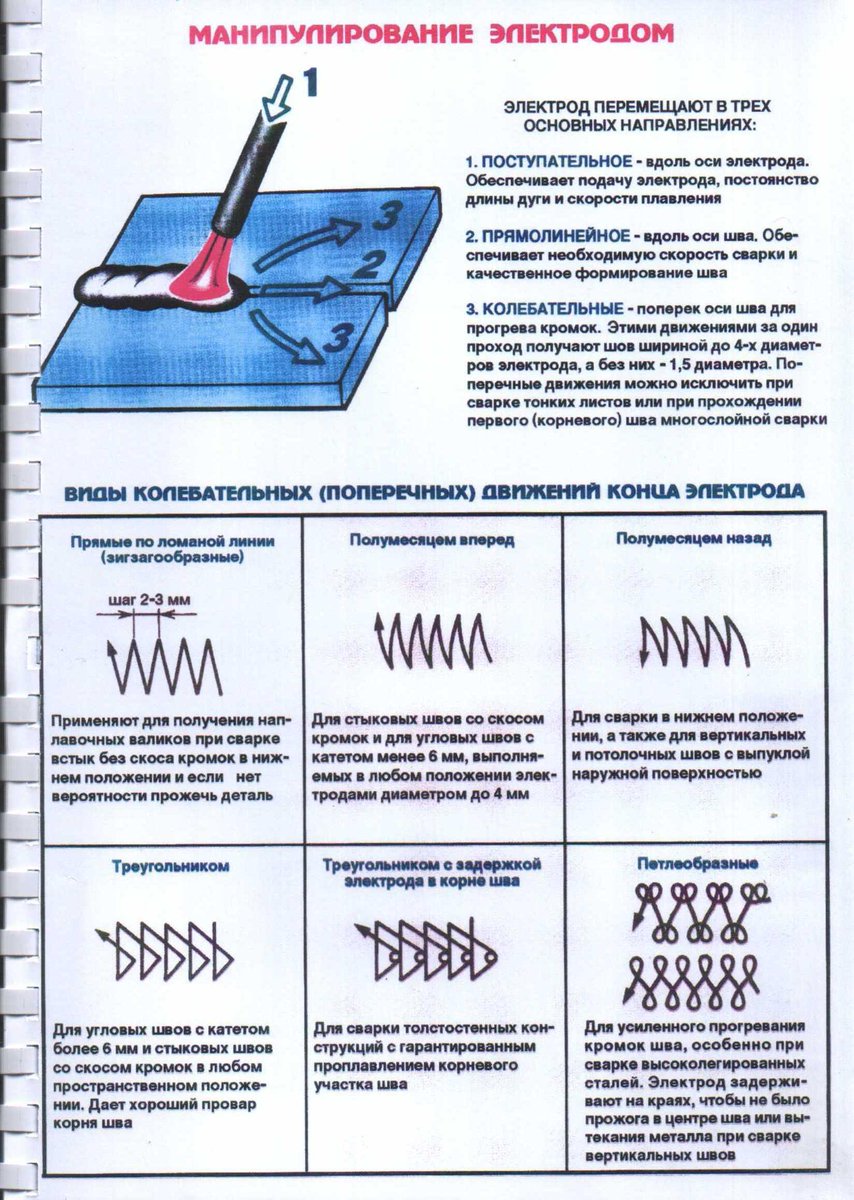

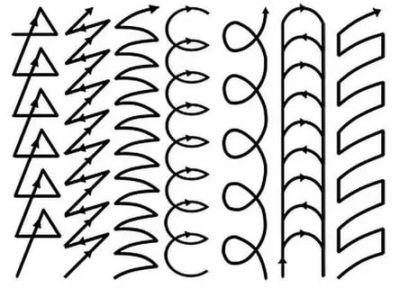

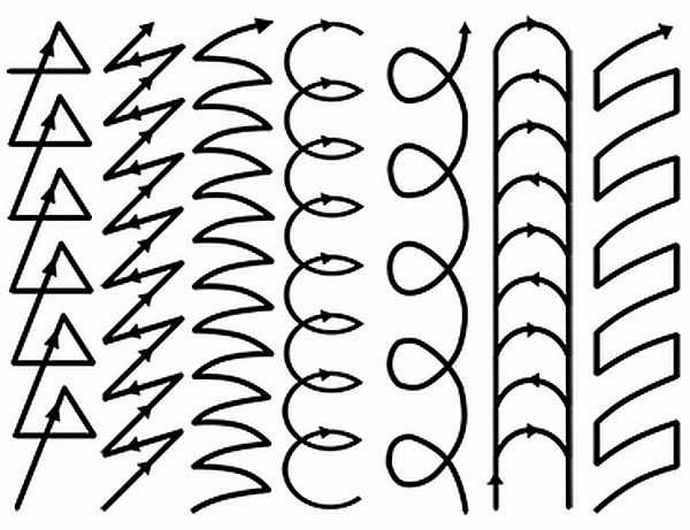

चाप के प्रक्षेपवक्र को प्रकारों में विभाजित किया गया है:

- ट्रांसलेशनल - इलेक्ट्रोड बस इलेक्ट्रोड की धुरी के साथ चलता है;

- अनुदैर्ध्य - एक पतली सीवन के धागे के गठन के लिए;

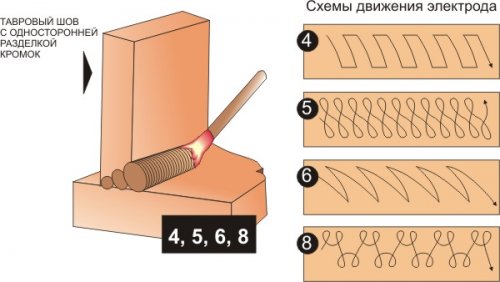

- अनुप्रस्थ - एक निश्चित चौड़ाई के इलेक्ट्रोड का दोलन आंदोलन (चित्र 2)

रेखा चित्र नम्बर 2

आमतौर पर मास्टर तीनों प्रक्षेपवक्रों को जोड़ता है। उसी समय, इलेक्ट्रोड और सतह के बीच की दूरी को नियंत्रित करना आवश्यक है, क्योंकि इलेक्ट्रोड जलता है और लंबाई में घटता है। समय में आंदोलन की गति को बढ़ाने या घटाने के लिए आपको स्नान की स्थिति, उसके आकार की निगरानी करने की भी आवश्यकता है।

यह याद रखना चाहिए कि एक निरंतर सीम के साथ भागों को तुरंत वेल्ड करना असंभव है, इससे धातु का विरूपण होगा। दो रिक्त स्थान क्लैम्प या किसी अन्य तरीके से जुड़े हुए हैं, फिर सीम की लंबाई के आधार पर स्पॉट सीम एक दूसरे से 8-25 सेमी की दूरी पर बनाए जाते हैं। दोनों तरफ स्पॉट सीम करने की सिफारिश की जाती है ताकि धातु का तनाव न हो। और उसके बाद ही मुख्य सीम के कार्यान्वयन के लिए आगे बढ़ें।

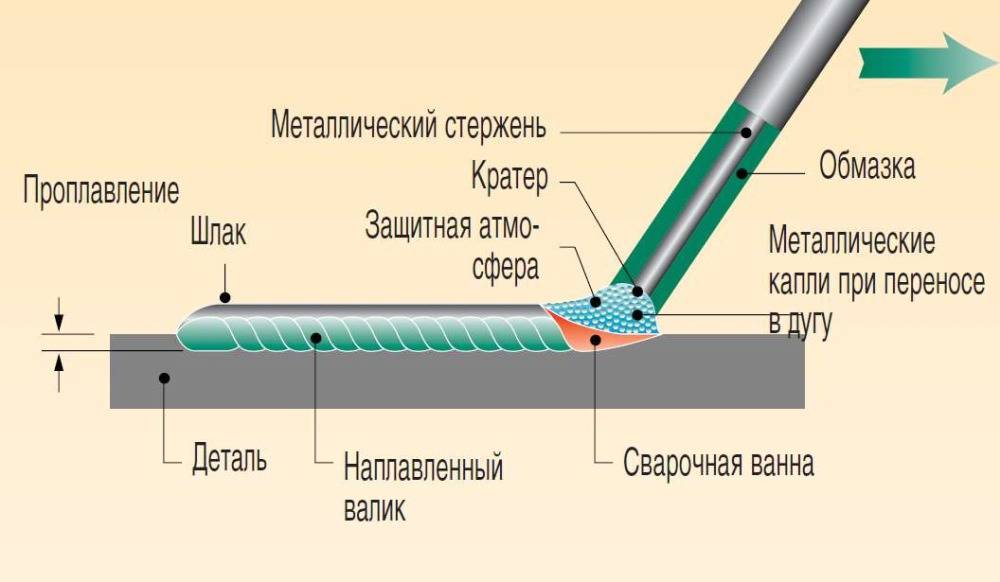

मैनुअल वेल्डिंग की मूल बातें

उपभोज्य इलेक्ट्रोड के साथ वेल्डिंग करते समय, यह धातु-पिघलने वाले चाप और वेल्ड में पेश की गई धातु दोनों का स्रोत होता है। पिघला हुआ धातु (वेल्ड पूल) के क्षेत्र की रक्षा के लिए, इलेक्ट्रोड को कवर करने के लिए एक विशेष फ्लक्स कोटिंग का उपयोग किया जाता है। इलेक्ट्रोड के उद्देश्य के आधार पर, कोटिंग की संरचना भिन्न होती है। इसके अलावा, इलेक्ट्रोड के जलने की प्रकृति, चाप को बनाए रखने में आसानी और सीम की गुणवत्ता बहुत कुछ इस पर निर्भर करती है।

- अम्लीय कोटिंग में आधार घटक के रूप में लोहा और सिलिकॉन ऑक्साइड होते हैं। इसका उपयोग करते समय, वेल्ड पूल में धातु सक्रिय रूप से उबलती है, जो आपको सीम से गैस छिद्रों को हटाने की अनुमति देती है। एसिड-लेपित इलेक्ट्रोड के साथ वेल्डिंग किसी भी ध्रुवता के प्रत्यावर्ती और प्रत्यक्ष धारा पर किया जा सकता है।दूषित धातु पर भी सीम अच्छी तरह से चलती है, क्योंकि विदेशी समावेशन ऑक्सीकृत होते हैं और स्लैग बाथ से हटा दिए जाते हैं। इस प्रकार की कोटिंग का मुख्य नुकसान सीम की दरार की प्रवृत्ति है, यही वजह है कि इस प्रकार के इलेक्ट्रोड का उपयोग केवल नमनीय कम कार्बन स्टील्स से बने भागों के गैर-महत्वपूर्ण जोड़ों पर किया जाता है।

- बुनियादी कोटिंग के साथ इलेक्ट्रोड कोटिंग के लिए मुख्य रूप से फ्लोराइड और कैल्शियम कार्बोनेट का उपयोग किया जाता है। जब एक मूल कोटिंग वाला इलेक्ट्रोड जलता है, तो कार्बन डाइऑक्साइड सक्रिय रूप से बनता है, जो वेल्ड पूल को वायुमंडलीय ऑक्सीकरण से बचाता है। एक गैर-डीऑक्सीडाइजिंग सीम टिकाऊ होती है, बिना क्रिस्टलीकरण और दरार की प्रवृत्ति के। इस प्लस का उल्टा पक्ष सतह की सफाई के लिए उच्च आवश्यकताएं हैं, क्योंकि मूल-लेपित इलेक्ट्रोड के साथ वेल्डिंग करते समय स्लैग खराब रूप से अलग हो जाता है। वेल्डिंग को रिवर्स पोलरिटी के साथ डायरेक्ट करंट के साथ किया जाता है।

- रूटाइल और रूटाइल-सेल्यूलोज कोटिंग्स वाले इलेक्ट्रोड सबसे बहुमुखी हैं, उनका उपयोग सभी प्रकार के करंट पर किया जा सकता है (डायरेक्ट करंट पर काम करते समय कुछ कोटिंग रचनाओं को एक निश्चित ध्रुवता की आवश्यकता होती है)। वेल्ड पूल मध्यम रूप से डीऑक्सीडाइज़ करता है, जिससे स्लैग और गैस समावेशन को अलग करना संभव हो जाता है, लेकिन साथ ही, वेल्ड की पर्याप्त ताकत भी बनी रहती है।

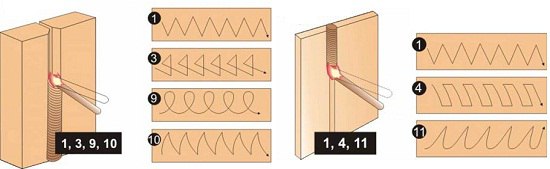

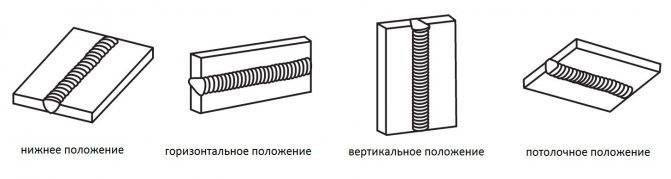

इलेक्ट्रोड की मोटाई स्थिर चाप के लिए आवश्यक वर्तमान को निर्धारित करती है, और, परिणामस्वरूप, चाप की तापीय शक्ति। इसलिए, पतली धातु (शीट आयरन, पतली दीवार वाले पाइप) की वेल्डिंग कम धारा पर पतले (1.6-2 मिमी) इलेक्ट्रोड के साथ की जाती है।वर्तमान का सटीक मूल्य कई मापदंडों पर निर्भर करता है: इलेक्ट्रोड का प्रकार, सीम की दिशा और इलेक्ट्रोड के साथ पैकेजिंग पर एक तालिका के रूप में इंगित की जाती है। सीमों का निम्नलिखित वर्गीकरण है:

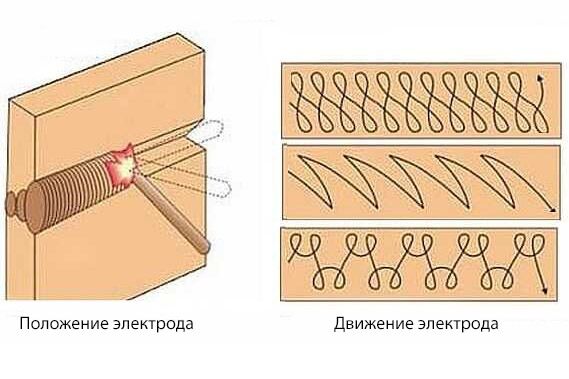

- निचला सीम सबसे आसान है। वेल्ड किए जाने वाले भाग क्षैतिज रूप से स्थित होते हैं, वेल्ड पूल स्थिर होता है क्योंकि गुरुत्वाकर्षण नीचे की ओर निर्देशित होता है। यह सबसे सरल प्रकार का सीम है, जो किसी भी वेल्डर का प्रशिक्षण शुरू करता है।

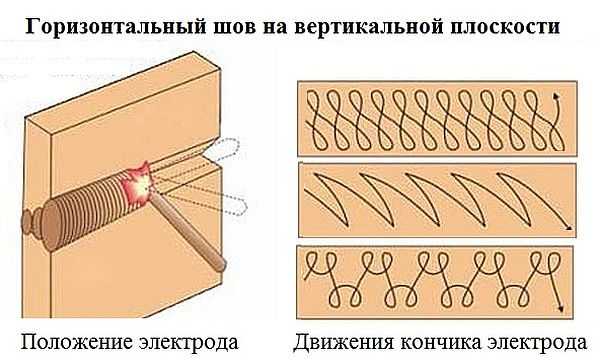

- क्षैतिज सीम उसी दिशा में किया जाता है, लेकिन धातु को स्नान में रखने के लिए वेल्डर के अधिक कौशल की आवश्यकता होती है।

- ऊर्ध्वाधर सीम और भी कठिन है। इस मामले में, पिघली हुई धातु को वेल्ड पूल से बाहर बहने से रोकने के लिए इलेक्ट्रोड को नीचे से ऊपर की ओर ले जाया जाता है। अन्यथा, सीवन असमान है, सैगिंग और उथले पैठ के साथ।

- सबसे कठिन सीम सीलिंग है, क्योंकि वेल्डिंग के दौरान वेल्ड पूल इलेक्ट्रोड के ऊपर होता है। एक अच्छी तरह से स्थापित सीलिंग सीम वेल्डिंग तकनीक एक इलेक्ट्रिक वेल्डर की उच्च योग्यता का संकेत है।

कई वेल्डर के लिए, पाइप वेल्डिंग एक गंभीर परीक्षण बन जाता है - आखिरकार, इस मामले में, निचला सीम सुचारू रूप से एक ऊर्ध्वाधर में बदल जाता है, और फिर एक छत अनुभाग में। इसलिए, इन सभी प्रकार के सीमों में अच्छा अभ्यास होना चाहिए।

पाठ में पहले से ही "वर्तमान ध्रुवीयता" जैसी परिभाषा का उल्लेख किया गया है। यह डीसी वेल्डिंग प्रक्रिया को बहुत प्रभावित करता है, और कई इलेक्ट्रोड का उपयोग करते समय, इसे कड़ाई से परिभाषित किया जाना चाहिए।

इलेक्ट्रोड के साथ धातु कैसे काटें

इलेक्ट्रिक आर्क मशीन (इनवर्टर सहित) का उपयोग न केवल वेल्डिंग के लिए, बल्कि धातु को काटने के लिए भी किया जाता है। इन उद्देश्यों के लिए, ब्रांड OZR-1 के विशेष इलेक्ट्रोड का उपयोग करना बेहतर होता है, हालांकि, सिद्धांत रूप में, सामान्य भी रिवर्स पोलरिटी के साथ वेल्डिंग के लिए उपयुक्त होते हैं।साथ ही वेल्डिंग के दौरान, काटने के दौरान, इलेक्ट्रोड की गति को आगे के कोण पर किया जाता है, जबकि वेल्डिंग करंट को नाममात्र की तुलना में 20 50% अधिक चुना जाता है। इसलिए, यदि इन्वर्टर न केवल वेल्डिंग के लिए, बल्कि धातु काटने के लिए भी नियोजित है, तो उच्च वेल्डिंग धाराओं के लिए डिज़ाइन किए गए उपकरण को खरीदना आवश्यक है। उदाहरण के लिए, 3 मिमी इलेक्ट्रोड के साथ 20 मिमी मोटी तक कम कार्बन संरचनात्मक स्टील को काटते समय, ऑपरेटिंग वर्तमान 150 से 200 ए की सीमा में होगा।

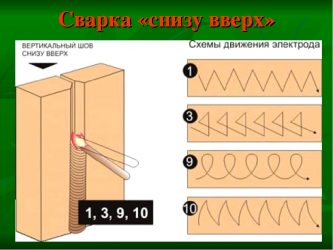

एक ऊर्ध्वाधर सीम कैसे वेल्ड करें

ऐसे सीम (झुकाव और छत) को वेल्डिंग करना एक जटिल प्रक्रिया है। यह इस तथ्य के कारण है कि पिघली हुई धातु भी सार्वभौमिक गुरुत्वाकर्षण के नियम के अधीन है। उसे हर समय नीचे खींचा जाता है, जिससे मुश्किलें आती हैं। नौसिखिए वेल्डरों को यह सीखने में बहुत समय लगाना होगा कि यह कैसे करना है।

ऐसे सीम (झुकाव और छत) को वेल्डिंग करना एक जटिल प्रक्रिया है। यह इस तथ्य के कारण है कि पिघली हुई धातु भी सार्वभौमिक गुरुत्वाकर्षण के नियम के अधीन है। उसे हर समय नीचे खींचा जाता है, जिससे मुश्किलें आती हैं। नौसिखिए वेल्डरों को यह सीखने में बहुत समय लगाना होगा कि यह कैसे करना है।

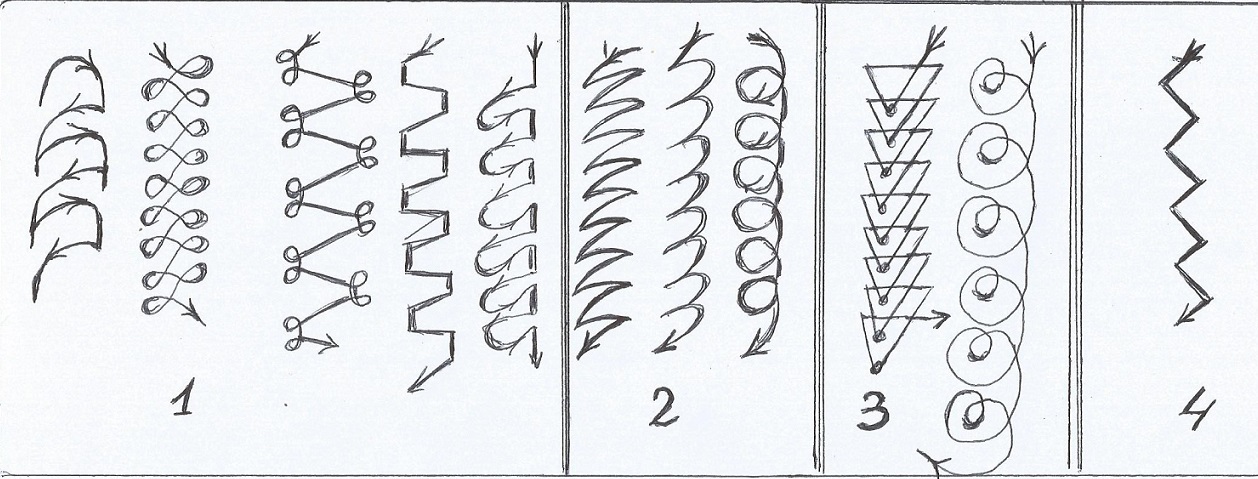

3 ऊर्ध्वाधर सीम वेल्डिंग प्रौद्योगिकियां हैं:

त्रिभुज। 2 मिमी से अधिक नहीं की मोटाई वाले भागों को जोड़ते समय लागू करें। वेल्डिंग नीचे से ऊपर तक होती है। ठोस धातु के शीर्ष पर तरल धातु है। यह नीचे बहती है, जिससे सीवन मनका बंद हो जाता है। बहने वाला लावा हस्तक्षेप नहीं करता है, क्योंकि यह कठोर स्नान के साथ चलता है, जो एक निश्चित कोण पर निकलता है। बाहरी रूप से, वेल्डेड स्नान एक त्रिकोण जैसा दिखता है

इस पद्धति में, संयुक्त को पूरी तरह से भरने के लिए इलेक्ट्रोड को सटीक रूप से स्थानांतरित करना महत्वपूर्ण है।

हेरिंगबोन। इस प्रकार की वेल्डिंग 2-3 मिमी के बराबर वर्कपीस के बीच अंतराल के लिए उपयुक्त है।

गहराई से किनारे के साथ-साथ, इलेक्ट्रोड के साथ धातु को वर्कपीस की पूरी मोटाई में पिघलाना आवश्यक है और, बिना रुके, इलेक्ट्रोड को अंतराल पर कम करें। पिघलने के बाद, इसे दूसरे किनारे पर करें। आपको वेल्ड के नीचे से ऊपर तक जारी रखने की आवश्यकता है।इसके परिणामस्वरूप रिक्त स्थान में पिघली हुई धातु की एक समान व्यवस्था हो जाती है। अंडरकट किनारों और धातु के धब्बों के निर्माण को रोकना महत्वपूर्ण है।

सीढ़ियाँ। इस विधि का उपयोग जुड़ने के लिए वर्कपीस के बीच एक बड़े अंतर के साथ किया जाता है और बहुत कम या कोई किनारा नहीं होता है। वेल्डिंग को ज़िगज़ैग तरीके से एक किनारे से दूसरे किनारे तक नीचे से ऊपर तक किया जाता है। इलेक्ट्रोड लंबे समय तक किनारों पर रुकता है, और संक्रमण जल्दी हो जाता है। रोलर का एक छोटा सा खंड होगा।

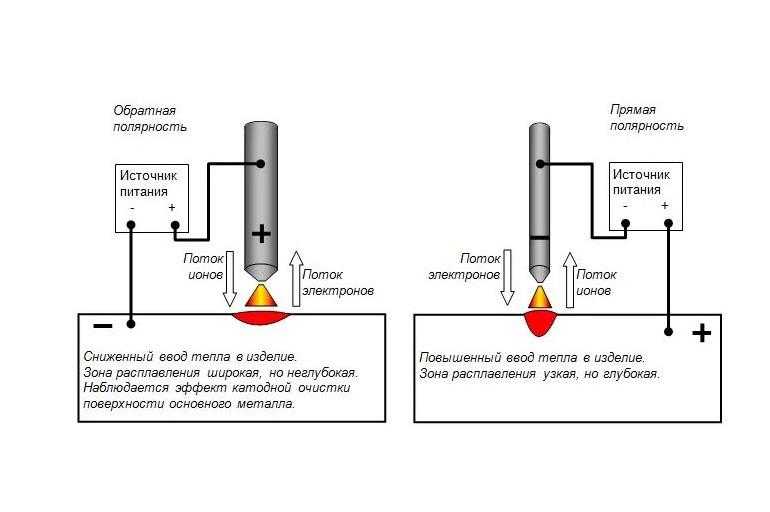

वेल्डिंग करते समय ध्रुवीयता

वेल्डिंग प्रक्रिया के दौरान धातु का पिघलना चाप की गर्मी की क्रिया के तहत किया जाता है। यह धातु और इलेक्ट्रोड के बीच बनता है जब वे वेल्डिंग डिवाइस के विपरीत टर्मिनलों से जुड़े होते हैं।

वेल्डिंग प्रक्रिया के दौरान धातु का पिघलना चाप की गर्मी की क्रिया के तहत किया जाता है। यह धातु और इलेक्ट्रोड के बीच बनता है जब वे वेल्डिंग डिवाइस के विपरीत टर्मिनलों से जुड़े होते हैं।

वेल्डिंग के लिए 2 विकल्प हैं: प्रत्यक्ष और रिवर्स पोलरिटी।

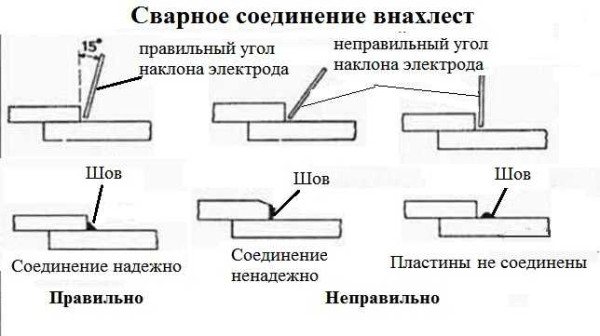

- पहले मामले में, इलेक्ट्रोड माइनस से जुड़ा होता है, और धातु प्लस से। धातु में ऊष्मा का प्रवेश कम हो जाता है। पिघलने का स्थान संकरा और गहरा होता है।

- दूसरे मामले में, इलेक्ट्रोड प्लस से जुड़ा होता है, और धातु माइनस से जुड़ा होता है, उत्पाद में गर्मी का कम परिचय होता है। पिघलने का स्थान चौड़ा है, लेकिन गहरा नहीं है।

वेल्डिंग चुनते समय, यह ध्यान में रखा जाना चाहिए कि प्लस से जुड़ा नेटवर्क तत्व अधिक गर्म होता है। मोटी धातु को सीधे ध्रुवता पर वेल्ड किया जाता है, और पतली धातु को रिवर्स पोलरिटी पर वेल्ड किया जाता है।

डमी के लिए टिप्स

- सुरक्षा के साधनों की उपेक्षा न करें;

- काम करने से पहले, त्रुटियों को रोकने के लिए अभ्यास करना उचित है;

- वेल्डिंग न्यूनतम अनुशंसित वर्तमान के साथ किया जाना चाहिए;

- लावा को पीटना न भूलें;

- उत्पाद की विकृति को कम करने के लिए, वेल्डिंग प्रक्रिया के दौरान भागों को ठीक करना आवश्यक है;

- निर्देशों और सिफारिशों का पालन करें।

इस तथ्य के अलावा कि वेल्डिंग भागों को जोड़ सकता है, यह उन्हें काट भी सकता है। ऐसा करने के लिए, वर्तमान ताकत बढ़ाएं और भाग या कोनों को काट लें।यह बस ठीक नहीं करेगा।

इस गाइड का पालन करके, आप धीरे-धीरे अपने कौशल में सुधार कर सकते हैं और बिना किसी समस्या के इन्वर्टर वेल्डिंग का उपयोग करना जारी रख सकते हैं। इसकी कुंजी अभ्यास है।

इलेक्ट्रोड के साथ एक सीम बनाना

इलेक्ट्रिक इन्वर्टर द्वारा बनाए गए सीम का व्यापक वर्गीकरण है। मुख्य मापदंडों का निर्धारण करते समय, कनेक्ट किए जाने वाले भागों के प्रकार को ध्यान में रखा जाता है। कैसे करना है पर विचार करते समय एक ऊर्ध्वाधर सीवन वेल्ड इलेक्ट्रिक वेल्डिंग, आपको उनकी विशेषताओं को ध्यान में रखना होगा। निम्नलिखित प्रकार के यौगिकों का सबसे व्यापक रूप से उपयोग किया जाता है:

- बट।

- टैवरोवो।

- ओवरलैप।

- कोणीय।

इलेक्ट्रोड के साथ एक सीम बनाना

यही कारण है कि एक ऊर्ध्वाधर सीम की वेल्डिंग सावधानीपूर्वक सतह की तैयारी के साथ की जाती है। उपयोग की जाने वाली प्रौद्योगिकियां केवल इलेक्ट्रोड मोटाई के सही विकल्प के साथ उच्च गुणवत्ता वाली सीम प्राप्त करना संभव बनाती हैं। यह सीम की चौड़ाई से थोड़ा कम होना चाहिए, क्योंकि मिश्र धातु टपकने की संभावना को खत्म करने के लिए रॉड को एक तरफ से दूसरी तरफ चलाने की सिफारिश की जाती है।

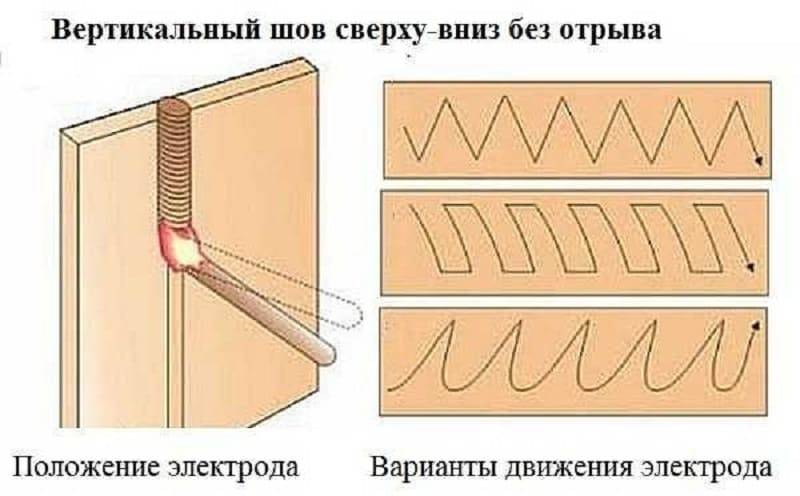

ऊपर नीचे तकनीक

ऊपर से नीचे तक इलेक्ट्रोड की गति को केवल तब उबाला जा सकता है जब एक इलेक्ट्रोड का उपयोग किया जाता है जो स्लैग की एक पतली परत का उत्पादन करता है। इस प्रक्रिया की विशेषताओं में, हम निम्नलिखित बिंदुओं पर ध्यान देते हैं:

- वेल्ड पूल में ऐसी छड़ के उपयोग के कारण, सामग्री तेजी से कठोर हो जाती है। इस मामले में, पिघली हुई सामग्री का अपवाह नहीं होता है।

- प्लास्टिक और सेल्युलोज लेपित इलेक्ट्रोड के उपयोग की सिफारिश की जाती है। एक उदाहरण एलएनओ-9 और वीसीसी-2 ब्रांड हैं।

- यह तकनीक उच्च प्रदर्शन की विशेषता है। इसीलिए यदि श्रम उत्पादकता बढ़ाने की आवश्यकता है, तो विचाराधीन तकनीक का चयन किया जाता है।

ऊपर से नीचे तक लंबवत सीम

यह तकनीक शुरुआती वेल्डर के लिए उपयुक्त नहीं है, क्योंकि मिश्र धातु को बंद होने से रोकना मुश्किल है।

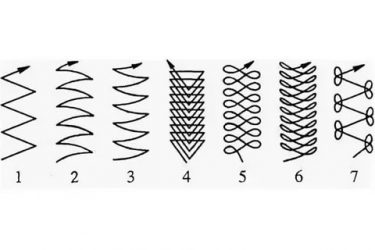

शुरुआती के लिए वेल्डिंग की मूल बातें

सबसे पहले आपको इन्वर्टर के उपकरण और नियंत्रणों को समझने की आवश्यकता है। साथ ही, गुरु को धातु की विशेषताओं को जानना चाहिए।

एक पूर्ण "चायदानी" के लिए सबसे सस्ता उपकरण पर्याप्त है। अनुभव के संचय के साथ, आप एक पेशेवर या अर्ध-पेशेवर इकाई खरीद सकते हैं।

शुरुआती लोगों के लिए काम की बारीकियां:

- चाप जितना संभव हो उतना छोटा होना चाहिए, कम से कम प्रक्रिया की शुरुआत में। इसे दो तरह से प्रज्वलित किया जा सकता है: इलेक्ट्रोड को मारकर या टैप करके। पहले विकल्प का उपयोग करना सबसे अच्छा है - सतह को गर्म करना आसान है।

- जब एक चाप दिखाई देता है, तो आप इन्वर्टर के साथ वेल्डिंग शुरू कर सकते हैं। ऐसा करने के लिए, उपकरण को उत्पाद के किनारे पर ले जाया जाता है। कई पैटर्न हैं: सर्पिल, हेरिंगबोन, त्रिकोण।

- धातु की शीट जितनी पतली होगी, काम की गति उतनी ही अधिक होनी चाहिए, अन्यथा छेद दिखाई देंगे।

इलेक्ट्रिक वेल्डिंग तकनीक

उपकरण एक आयताकार बॉक्स है जिसमें एक तरफ वेंटिलेशन छेद होता है और दूसरी तरफ एक नियंत्रण कक्ष होता है। इस पर मुख्य तत्व वर्तमान नियामक है। इलेक्ट्रोड धारक और टर्मिनलों को जोड़ने के लिए सकारात्मक और नकारात्मक आउटपुट भी हैं।

इलेक्ट्रोड रॉड में एक सुरक्षात्मक यौगिक के साथ लेपित धातु कोर होता है। यह चाप को ऑक्सीजन के संपर्क से बचाता है। कार्बन और ग्रेफाइट की छड़ें हैं, लेकिन वे शुरुआती लोगों के लिए उपयुक्त नहीं हैं।

ऑपरेशन का सिद्धांत इलेक्ट्रोड और आधार के बीच एक शॉर्ट सर्किट बनाना है। यह आपको सतह को जल्दी से गर्म करने और इसे पिघलाने की अनुमति देता है। नतीजतन, 2 तत्व एक साथ जुड़े हुए हैं। एक वेल्ड बनाने के लिए, आपको सिस्टम में आग लगाने की जरूरत है। मास्टर धातु संरचना पर इलेक्ट्रोड रॉड को मारता है या टैप करता है।

ध्रुवीयता स्पष्टीकरण

धातु और इलेक्ट्रोड के बीच एक चाप बनता है क्योंकि वे विभिन्न ध्रुवों से जुड़े होते हैं। चूंकि केवल प्रत्यक्ष धारा का उपयोग किया जाता है, प्लस और माइनस को मनमाने ढंग से बदला जा सकता है। यह अंतिम परिणाम को प्रभावित करेगा। यदि आप इलेक्ट्रोड कॉर्ड को माइनस और ग्राउंड को प्लस पर चालू करते हैं, तो इसे सीधा कनेक्शन कहा जाएगा। इसका उपयोग धातु के लिए 5 मिमी से अधिक की मोटाई के साथ किया जाता है।

पतले लोहे के लिए, रिवर्स समावेशन लागू किया जाता है। यह आपको धातु की शीट को गर्म किए बिना वेल्ड को जलने से बचाने की अनुमति देता है।

इलेक्ट्रोड फ़ीड दर का प्रभाव

एक समान परिणाम प्राप्त करने के लिए, इलेक्ट्रोड रॉड को समान रूप से खिलाया जाना चाहिए। वेल्डर को उपकरण और सतह के बीच समान दूरी बनाए रखने की आवश्यकता होती है। तब उपकरण बाहर नहीं जाएगा, और पिघला हुआ धातु बड़े करीने से पड़ा रहेगा।

यदि चाप बहुत धीमी गति से आगे बढ़ता है, तो यह धातु के हिस्सों को पर्याप्त रूप से गर्म नहीं कर सकता है। फिर वेल्डिंग सतही और अल्पकालिक होगी। बहुत तेजी से दूध पिलाने से भी परिणाम पर नकारात्मक प्रभाव पड़ता है: इससे अधिक गर्मी और विकृति होती है।

वर्तमान ताकत

यह मुख्य मूल्य है जो सीम की गुणवत्ता को प्रभावित करता है। यदि बहुत बड़ा सेट किया जाता है, तो संरचना में छेद बन सकते हैं। गणना के लिए, आप सूत्र एल = केडी का उपयोग कर सकते हैं। D इलेक्ट्रोड का व्यास है। K गुणांक 25-60 है, सटीक आंकड़ा काम की विधि पर निर्भर करता है, उदाहरण के लिए, निचली स्थिति में मैनुअल इलेक्ट्रिक वेल्डिंग के लिए, आप 30-35 ले सकते हैं।

पतली धातु की विशेषताएं

ऐसी संरचनाओं की चाप वेल्डिंग की जटिलता यह है कि थोड़ी सी भी गलत गणना एक जलन दे सकती है, जिसे एक गैर-पेशेवर के लिए ठीक करना मुश्किल है। इसलिए, शुरुआती लोगों के लिए मोटे लोहे पर प्रशिक्षण लेना बेहतर है।

नौकरी पर प्रकाश डाला गया:

- पहले आपको टैक बनाने की जरूरत है, और फिर मुख्य सीम;

- यदि इलेक्ट्रोड को बहुत जल्दी खींच लिया जाता है, तो एक गर्म चाप उत्पन्न होगा जो धातु के माध्यम से जल जाएगा;

- छोटे खंडों में पकाना बेहतर है ताकि संरचना को ठंडा होने में समय लगे।

ऊपर नीचे तकनीक

ऊपर से नीचे तक इलेक्ट्रोड की गति को केवल तब उबाला जा सकता है जब एक इलेक्ट्रोड का उपयोग किया जाता है जो स्लैग की एक पतली परत का उत्पादन करता है। इस प्रक्रिया की विशेषताओं में, हम निम्नलिखित बिंदुओं पर ध्यान देते हैं:

- वेल्ड पूल में ऐसी छड़ के उपयोग के कारण, सामग्री तेजी से कठोर हो जाती है। इस मामले में, पिघली हुई सामग्री का अपवाह नहीं होता है।

- प्लास्टिक और सेल्युलोज लेपित इलेक्ट्रोड के उपयोग की सिफारिश की जाती है। एक उदाहरण एलएनओ-9 और वीसीसी-2 ब्रांड हैं।

- यह तकनीक उच्च प्रदर्शन की विशेषता है। इसीलिए यदि श्रम उत्पादकता बढ़ाने की आवश्यकता है, तो विचाराधीन तकनीक का चयन किया जाता है।

ऊपर से नीचे तक लंबवत सीम

यह तकनीक शुरुआती वेल्डर के लिए उपयुक्त नहीं है, क्योंकि मिश्र धातु को बंद होने से रोकना मुश्किल है।

इन्वर्टर वेल्डिंग मशीन के लाभ

धातु संरचनाओं को जोड़ने के लिए, अनुभव और वेल्डिंग मशीन की ही आवश्यकता होती है। इन्वर्टर उपकरण का उपयोग करने के लिए सबसे अच्छा विकल्प है, जो कि के लिए बहुत अच्छा है घर से काम. ऐसा उपकरण सस्ती है, छोटे आयामों और वजन में भिन्न है। छोटे आयाम वेल्डिंग कार्य की गुणवत्ता को प्रभावित नहीं करते हैं। सभी कनेक्शन साफ और विश्वसनीय हैं। यहां तक कि कम योग्यता का मास्टर भी ऐसी वेल्डिंग का सामना करेगा।

इन्वर्टर वेल्डिंग मशीन के डिजाइन में ऐसे तत्व होते हैं:

- फिल्टर और विशेष रेक्टिफायर यूनिट के साथ बिजली की आपूर्ति।

- इन्वर्टर इकाई प्रत्यक्ष वोल्टेज को उच्च आवृत्ति वाले प्रत्यावर्ती धारा में परिवर्तित करने के लिए जिम्मेदार है।

- उच्च आवृत्ति धारा को कम करने के लिए एक ट्रांसफार्मर का उपयोग किया जाता है। यह वह है जो सुरक्षा के लिए जिम्मेदार है और उपकरण को गर्म होने से रोकता है।

- पावर रेक्टिफायर डिवाइस के आउटपुट को डायरेक्ट करंट सप्लाई करने के साधन के रूप में कार्य करता है।

- डिवाइस को एक इलेक्ट्रॉनिक यूनिट द्वारा नियंत्रित किया जाता है।

इन्वर्टर वेल्डिंग विभिन्न नवीन तकनीकों का उपयोग करता है जिसने स्थापना के आकार और वजन को काफी कम करने में मदद की है। अपने छोटे आकार के कारण, इसे घर पर स्टोर करना या काम के दौरान किसी भी सुविधाजनक स्थान पर स्थापित करना आसान है। ऐसे उपकरणों का वजन 5-15 किलोग्राम तक होता है। यानी वेल्डिंग मशीन को ट्रांसफर करना मुश्किल नहीं होगा।

इन्वर्टर वेल्डिंग विभिन्न नवीन तकनीकों का उपयोग करता है जिसने स्थापना के आकार और वजन को काफी कम करने में मदद की है। अपने छोटे आकार के कारण, इसे घर पर स्टोर करना या काम के दौरान किसी भी सुविधाजनक स्थान पर स्थापित करना आसान है। ऐसे उपकरणों का वजन 5-15 किलोग्राम तक होता है। यानी वेल्डिंग मशीन को ट्रांसफर करना मुश्किल नहीं होगा।

यदि आप इन्वर्टर वेल्डिंग मशीन पर सही ढंग से काम करते हैं, तो यह उपकरण किसी भी धातु संरचना को वेल्ड करने में मदद करता है। निर्देश पुस्तिका उपकरण के साथ उपलब्ध है, जिसमें इन्वर्टर वेल्डिंग के साथ पकाने के तरीके, धातु के प्रकार के आधार पर इलेक्ट्रोड चुनने आदि के बारे में कई उपयोगी जानकारी है। ऐसा ब्रोशर अनुभवी पेशेवरों के लिए भी उपयोगी होगा।

खरीदते समय, रूसी में निर्देशों की उपस्थिति पर ध्यान देना महत्वपूर्ण है, क्योंकि अंधा वेल्डिंग का उपयोग करना मुश्किल है, खतरे का उल्लेख नहीं करना। ऐसे मामले हैं जब उपकरण "हाथ से" खरीदा जाता है, और पुराने मालिकों ने निर्देश खो दिए हैं। फिर एक विशेषज्ञ को ढूंढना सबसे अच्छा है जो वेल्डिंग नियंत्रण के मुख्य बिंदुओं को स्पष्ट रूप से दिखाएगा

एक साधारण निर्देश के बिना भी इसका परीक्षण स्वयं शुरू करना असंभव है।

फिर एक विशेषज्ञ को ढूंढना सबसे अच्छा है जो वेल्डिंग नियंत्रण के मुख्य बिंदुओं को स्पष्ट रूप से दिखाएगा। एक साधारण निर्देश के बिना भी इसका परीक्षण स्वयं शुरू करना असंभव है।