- सीम क्या होनी चाहिए?

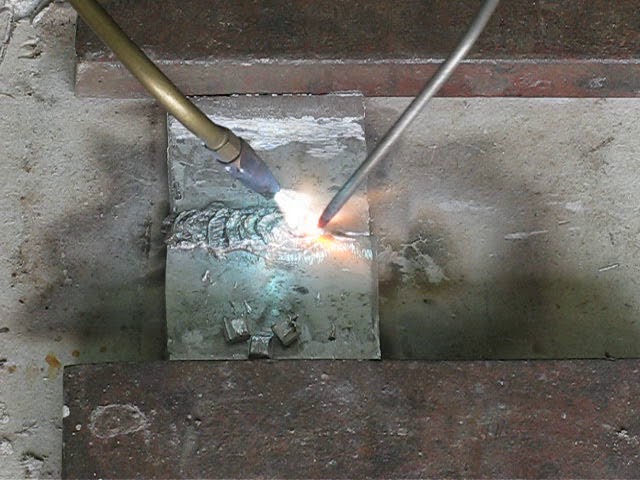

- लावा हटाना

- वेल्डिंग के नियम और विशेषताएं

- महत्वपूर्ण वेल्डिंग टिप्स

- अपार्टमेंट में वेल्डिंग की विशेषताएं

- अर्ध-स्वचालित वेल्डिंग मशीनों के प्रकार, उनके फायदे और नुकसान

- गैस मशाल वेल्डिंग तकनीक

- काम और सोल्डरिंग की तैयारी

- फ्लक्स आवेदन

- अंतिम चरण

- स्टील को गैल्वनाइजिंग करने के तरीके

- बिजली उत्पन्न करनेवाली रास्ता

- छिड़काव

- हॉट डिप गल्वनाइजिंग

- अर्ध स्वचालित वेल्डिंग के तरीके

- गैल्वनाइजिंग पकाने के लिए कौन से इलेक्ट्रोड।

- इलेक्ट्रोड के साथ जस्ती पाइप की वेल्डिंग

- किन तकनीकों का उपयोग किया जाता है

- प्रक्रिया की बारीकियां

- गैस बर्नर आवेदन

- तैयारी और सोल्डरिंग

- निष्कर्ष

सीम क्या होनी चाहिए?

पाइपों की विद्युत वेल्डिंग।

शर्तों और आवश्यकताओं के अनुपालन में पाइपों को वेल्डेड किया जाता है, उपयोग में आसानी

यह पूर्वाभास करना महत्वपूर्ण है कि चाप कैसे आगे बढ़ेगा, किस दिशा में काम शुरू करना है। आपको चाप की दिशा और परिमाण तुरंत निर्धारित करना चाहिए

यदि यह लंबा है, तो धातु पिघलने के दौरान ऑक्सीकरण करेगा, नाइट्राइड करना शुरू कर देगा, और काम की सतह पर बूँदें बिखर जाएंगी। सीवन इसका परिणाम नहीं है इतनी अच्छी गुणवत्ता का, यह झरझरा हो जाता है, यह नलसाजी के लिए पूरी तरह से अनुपयुक्त है।

वेल्डिंग कार्य करते समय, यह ध्यान में रखा जाना चाहिए कि चाप की गति तीन दिशाओं में की जा सकती है:

- इलेक्ट्रोड की धुरी के साथ अनुवादकीय गति।इस मामले में, वेल्डिंग चाप को इष्टतम स्थिति में बनाए रखा जाता है, सीम की गुणवत्ता उत्कृष्ट होती है। इलेक्ट्रोड और वेल्ड पूल के बीच की जगह में, वास्तव में वे स्थितियां देखी जाती हैं जो तेज और उच्च गुणवत्ता वाले काम को सुनिश्चित करने के लिए आवश्यक हैं। वेल्डिंग के दौरान, इलेक्ट्रोड को लगातार अपनी धुरी पर ले जाना चाहिए ताकि दूरी समान रहे और चाप की लंबाई स्थिर रहे।

- यदि आंदोलन अनुदैर्ध्य है, तो वेल्डिंग सीम के बनने की धुरी के साथ एक धागा जैसा मनका दिखाई देगा। परिणामी सीम की मोटाई इलेक्ट्रोड की गति पर निर्भर करेगी। रोलर की चौड़ाई उपयोग किए गए इलेक्ट्रोड के व्यास से लगभग 2-3 मिमी अधिक होती है। मनका ही एक वेल्ड है, लेकिन यह संकीर्ण है, जब दो पाइप अनुभाग जुड़े होते हैं तो एक मजबूत कनेक्शन बनाने के लिए पर्याप्त नहीं है। सीम को मजबूत और चौड़ा बनाने के लिए, आंदोलन के दौरान इलेक्ट्रोड को इस तरह से स्थानांतरित करना आवश्यक है कि यह क्षैतिज रूप से भी चलता है, अर्थात। भविष्य के सीम के पार।

- वेल्डिंग के दौरान पार्श्व गति का भी उपयोग किया जाता है। एक थरथरानवाला प्रकार के पारस्परिक आंदोलनों को करने के लिए यह आवश्यक है। प्रत्येक व्यक्तिगत मामले के लिए आंदोलनों की चौड़ाई अलग होती है, यह व्यक्तिगत आधार पर निर्धारित की जाती है। चरण की चौड़ाई विभिन्न कारकों से प्रभावित होती है। यह आकार, भविष्य के सीम की स्थिति, वेल्डेड सामग्री की विशेषताओं, कनेक्शन पर लागू होने वाली आवश्यकताएं हैं। इलेक्ट्रिक वेल्डिंग आमतौर पर इलेक्ट्रोड के व्यास के 1.5-5 गुना की सीम चौड़ाई प्रदान करती है।

आंदोलन की दिशा चुनते समय, यह ध्यान में रखा जाना चाहिए कि दो पाइपों के किनारे होने चाहिए। वे पूरी तरह से पिघल गए हैं, सीम मजबूत और विश्वसनीय होना चाहिए ताकि यह नियोजित भार का सामना कर सके।

लावा हटाना

दो पाइपों के बीच कनेक्शन पूरा होने के बाद, सीम को ठंडा होने देना आवश्यक है, फिर आप इसकी स्थिति का निरीक्षण कर सकते हैं। अधिकांश भाग के लिए, इसे परिणामस्वरूप स्लैग से साफ करने की आवश्यकता होती है। यह वेल्डिंग प्रक्रिया के दौरान बनता है जब इलेक्ट्रोड पर फ्लक्स जल जाता है। इसे जांचना इतना मुश्किल नहीं है, ठंडा होने के बाद, आपको एक हथौड़ा के साथ सीम पर दस्तक देने की जरूरत है। यदि स्लैग है, तो यह उड़ जाएगा, इसके नीचे एक चमकदार और साफ सीम खुलेगी, जो इलेक्ट्रिक वेल्डिंग के बाद शेष रहेगी। कनेक्शन और पाइप को नुकसान न पहुंचाने के लिए, पहले 2-3 सेमी की लंबाई वाले छोटे क्षेत्रों में अभ्यास करना बेहतर होता है। यदि सब कुछ साफ और बड़े करीने से निकलता है, तो आप धातु की पाइपलाइन को वेल्डिंग करना शुरू कर सकते हैं।

इलेक्ट्रिक वेल्डिंग उतना जटिल नहीं है जितना यह लग सकता है, लेकिन सभी चरणों और आवश्यकताओं का सही ढंग से पालन करना महत्वपूर्ण है। आपको केवल उच्च गुणवत्ता वाले उपकरण और अन्य उपकरण चुनने चाहिए

उसके बाद, वेल्डिंग का प्रकार और सीम का चयन किया जाता है। हाथों, चेहरे और आंखों के लिए सुरक्षात्मक उपकरणों के उपयोग के बारे में मत भूलना।

वेल्डिंग के नियम और विशेषताएं

प्रक्रिया शुरू करने से पहले, आपको प्रक्रिया की निम्नलिखित बारीकियों से खुद को परिचित करना होगा:

- एक्सपोजर का तापमान चुनने में कठिनाई। जिंक +400 डिग्री सेल्सियस पर पिघलना शुरू कर सकता है। यदि आप तापमान को थोड़ा बढ़ाते हैं, तो कोटिंग जलने लगती है और वाष्पित हो जाती है। यह एक मजबूत सीम के गठन को रोकता है। कनेक्शन झरझरा है, दरारों से ढका हुआ है।

- चाप अस्थिरता। केवल एक अनुभवी वेल्डर ही डिवाइस के संचालन का सही तरीका चुन सकता है। शुरुआती कारीगरों को लेपित इलेक्ट्रोड, एक गैस सुरक्षात्मक वातावरण या भराव सामग्री का उपयोग करने की सलाह दी जाती है। बाद वाले विकल्प का उपयोग तब किया जाता है जब उच्च गुणवत्ता वाला सीम बनाना आवश्यक होता है।

- छिद्रों को हटाने में कठिनाई।शीट के क्षतिग्रस्त क्षेत्रों को गंदगी, जंग के निशान और तेलों से पहले से साफ किया जाता है। दोष के एक बड़े व्यास के साथ, धातु के आवेषण का उपयोग किया जाता है, जो बिंदु विधि द्वारा तय किए जाते हैं। 2 मिमी से अधिक मोटाई के भाग के लिए, हल्के स्टील प्लग या बैफल्स का उपयोग किया जाता है। छोटे छेदों को वांछित आकार में ड्रिल किया जाता है। दोषों की आंतरिक सतहों को पिरोया नहीं जाना चाहिए।

महत्वपूर्ण वेल्डिंग टिप्स

किसी भी वेल्डिंग को एक जटिल तकनीकी प्रक्रिया माना जाता है जिसमें कई महत्वपूर्ण आवश्यकताओं को देखा जाना चाहिए। जस्ती स्टील की वेल्डिंग इस तथ्य से जटिल है कि एक सुरक्षात्मक जस्ता कोटिंग के साथ काम करना भी आवश्यक है। इस प्रक्रिया की मुख्य विशेषता यह है कि गैल्वनाइजिंग पहले से ही 420 डिग्री के तापमान पर पिघलना शुरू हो जाता है, और 906 डिग्री पर यह उबलता और वाष्पित हो जाता है।

इन सभी प्रक्रियाओं का वेल्डेड जोड़ की गुणवत्ता पर नकारात्मक प्रभाव पड़ता है, दरारें, छिद्र और उसमें विभिन्न दोष बनने लगते हैं। और ऐसा होने से रोकने के लिए, जस्ती स्टील की वेल्डिंग अन्य तापमानों पर की जानी चाहिए, और एक विशेष संरक्षित गैस वातावरण भी होना चाहिए।

जस्ती स्टील वेल्डिंग तार और तांबे का उपयोग आमतौर पर कुशल वेल्डिंग के लिए किया जाता है। सबसे उपयुक्त एल्यूमीनियम-कांस्य और तांबे-सिलिकॉन मिश्र धातु से बने तार हैं। यदि एक भराव तार का उपयोग किया जाता है, तो गैल्वनीकरण वेल्डिंग सही होगा।

इस पद्धति में कई सकारात्मक गुण हैं:

- कार्य प्रक्रिया को पूरा करते समय, वेल्ड को कोई जंग क्षति नहीं होती है;

- स्पैटर की न्यूनतम डिग्री है;

- जस्ता कोटिंग का मामूली बर्नआउट;

- गर्मी इनपुट का निम्न स्तर;

- स्टील की सोल्डरिंग आगे सरल प्रसंस्करण के साथ होती है;

- सामग्री का कैथोडिक संरक्षण बनाए रखा जाता है।

वेल्डिंग प्रक्रिया के दौरान, जस्ता एक विशेष वेल्ड पूल में गुजरता है, और इससे जोड़ में दरारें, क्षति, छिद्र होते हैं। इस कारण से काम शुरू करने से पहले जिंक की परत को हटा देना चाहिए।

निष्कासन आमतौर पर गैस बर्नर, अपघर्षक पहिया, ब्रश के साथ किया जाता है। जस्ता की सफाई के लिए रासायनिक तरीके भी हैं, जिनमें क्षार का उपयोग किया जाता है। उपचार के बाद, क्षेत्र को पानी से धोया जाता है और अच्छी तरह से सुखाया जाता है।

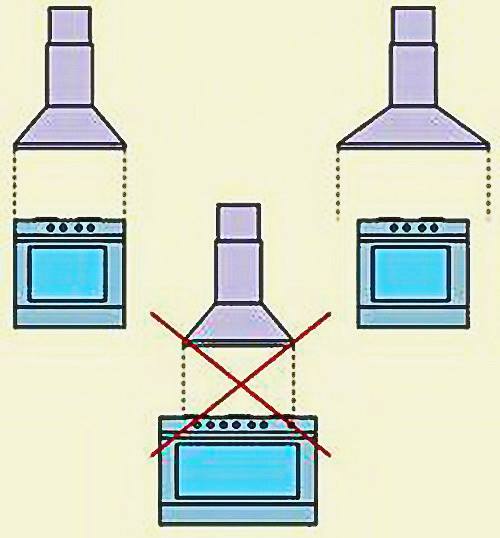

अपार्टमेंट में वेल्डिंग की विशेषताएं

छोटे व्यास की कम दबाव वाली पाइपलाइन की वेल्डिंग के लिए पारंपरिक रूप से इलेक्ट्रिक आर्क मैनुअल या सेमी-ऑटोमैटिक वेल्डिंग का उपयोग किया जाता है। विभिन्न व्यास के वर्गों के जंक्शन पर, एडेप्टर की आवश्यकता होती है, उनके बिना, गैस पाइपलाइन की विश्वसनीयता कम हो जाती है।

अपार्टमेंट में गैस पाइप वेल्डिंग करने से पहले, वे जांचते हैं कि गैस बंद है या नहीं। यदि साइट को हटाने की आवश्यकता है, तो कटर का उपयोग करें। पाइप को स्थानांतरित करते समय, धातु से निकल को वेल्डिंग करके संयुक्त को मफल किया जाता है। मुख्य काम के चरण:

- अवशिष्ट प्राकृतिक गैस को हटाने के लिए स्थापना क्षेत्र को शुद्ध किया जाता है;

- कटर प्रतिस्थापित खंड को नष्ट कर देता है;

- संयुक्त किनारों को साफ किया जाता है, घटाया जाता है;

- वेल्डिंग के बाद, लाइन भर जाती है;

- प्रत्येक जोड़ को जकड़न के लिए परीक्षण मोड में जांचा जाता है (संयुक्त पर एक साबुन का मिश्रण लगाया जाता है, यदि बुलबुले दिखाई देते हैं, तो रिसाव होता है)।

परियोजना की मंजूरी के बाद गैस आपूर्ति संगठन की अनुमति से मुख्य तारों पर काम किया जाता है।शट-ऑफ वाल्वों की टाई-इन प्रदान करना अनिवार्य है - विशेष नल जो गैस की आपूर्ति को बंद कर देते हैं।

अपार्टमेंट इमारतों में, गैस सेवा के नियंत्रण में काम किया जाता है, निजी घरों में, मालिक अपने दम पर पाइप स्थापित कर सकते हैं, लेकिन एसएनआईपी की आवश्यकताओं का पालन कर सकते हैं।

अनुभवी वेल्डर के बलों द्वारा पाइपों का बट कनेक्शन। इमारत की अग्नि सुरक्षा गैस पाइपलाइनों की जकड़न पर निर्भर करती है। एक छोटे से दोष के साथ भी, रिसाव संभव है, इसलिए कनेक्शन का नियंत्रण बिना किसी असफलता के किया जाता है।

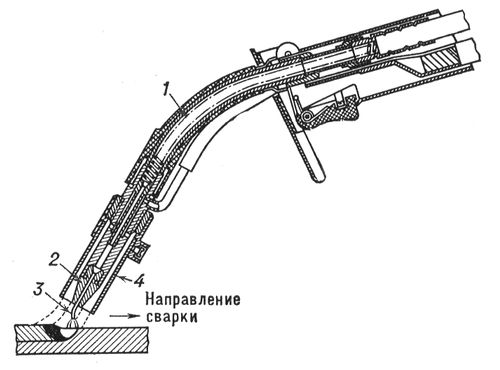

अर्ध-स्वचालित वेल्डिंग मशीनों के प्रकार, उनके फायदे और नुकसान

अर्ध-स्वचालित उपभोज्य इलेक्ट्रोड वेल्डिंग के लिए मशाल: 1 - मुखपत्र; 2 - बदली टिप; 3 - इलेक्ट्रोड तार; 4 - नोक।

वर्तमान में, बड़ी संख्या में अर्ध-स्वचालित वेल्डिंग मशीनों का उत्पादन किया जा रहा है। सेमी-ऑटोमैटिक वेल्डिंग मशीन स्टील, एल्युमिनियम और अन्य धातुओं की वेल्डिंग करती है। कारखाने की कार्यशालाओं में, अर्ध-स्वचालित वेल्डिंग मशीनों का उपयोग करके भागों को मशीनों की धातु की सतह पर वेल्ड किया जाता है। ऐसा करने के लिए, कारखाने के अर्ध-स्वचालित उपकरण एक साइड नोजल से लैस हैं। अर्ध-स्वचालित मशीनों में, एल्यूमीनियम या स्टील के तार का उपयोग इलेक्ट्रोड के रूप में किया जा सकता है। उपकरणों के वेल्डेड सीम को फ्लक्स या सुरक्षात्मक गैसों के संरक्षण में किया जाता है। ऐसे डिज़ाइन हैं जिनमें वेल्ड को फ्लक्स-कोरेड तार से सुरक्षित किया जाता है। अर्ध-स्वचालित मशीनों को निम्न प्रकारों में विभाजित किया गया है:

- स्थावर;

- पोर्टेबल;

- गतिमान।

डिवाइस के साथ खाना पकाने के लाभ:

- 0.5 मिमी तक की छोटी मोटाई वाली धातु को वेल्ड करना संभव है।

- उपकरण का उपयोग गंदी या जंग लगी सतहों को पकाने के लिए भी किया जा सकता है।

- वेल्डिंग में कम श्रम लागत होती है।

- तांबे के मिश्र धातु के तार के साथ जस्ती भागों को वेल्ड करना संभव है। यह जस्ता कोटिंग को नुकसान नहीं पहुंचाता है।

अर्ध-स्वचालित वेल्डिंग के नुकसान:

- यदि परिरक्षण गैस का उपयोग नहीं किया जाता है तो वेल्डिंग के दौरान धातु छींटे पड़ सकती है।

- एक खुले चाप में तीव्र विकिरण होता है।

सेमी-ऑटोमैटिक का उपयोग कार के पुर्जों की वेल्डिंग के लिए किया जाता है।

कारों के विवरण को पकाने के लिए सेमीऑटोमैटिक डिवाइस का उपयोग किया जाता है। सबसे अधिक, अर्ध-स्वचालित वेल्डिंग का उपयोग स्टील और एल्यूमीनियम भागों को वेल्डिंग करते समय किया जाता है।

काम की प्रक्रिया में, एक सुरक्षात्मक गैस का उपयोग किया जाता है: कार्बन डाइऑक्साइड, आर्गन या हीलियम। सबसे अधिक बार, स्टील को आर्गन या कार्बन डाइऑक्साइड में वेल्डेड किया जाता है।

शक्ति का स्रोत प्रत्यक्ष रिवर्स करंट है। अर्ध-स्वचालित वेल्डिंग मशीन में एक शक्ति स्रोत, एक मशाल और एक तार फीडर शामिल है।

सेमीऑटोमैटिक डिवाइस का मुख्य तंत्र वेल्डिंग मशाल है। यह कार्य क्षेत्र में वेल्डिंग तार और परिरक्षण गैस की आपूर्ति करता है। फ़ीड तंत्र तीन प्रकार का होता है:

- खींचना;

- धक्का देना;

- सार्वभौमिक।

गैस मशाल वेल्डिंग तकनीक

इस पद्धति का आविष्कार जर्मनों ने किया था, जिसे यूटीपी भी कहा जाता है। वर्तमान में, गैस बर्नर के साथ सोल्डरिंग में HLS-B फ्लक्स के साथ संयोजन में UTP-1 सोल्डर का उपयोग किया जाता है। सोल्डर का उत्पादन तांबे और जस्ता पर आधारित छड़ के रूप में किया जाता है, यह तांबा मिश्र धातु, कच्चा लोहा वेल्डिंग के लिए उपयुक्त है।

काम और सोल्डरिंग की तैयारी

अगर आपको साधारण स्टील पकाना है तो उससे 1-2 पोजीशन कम बर्नर चुनें। एसिटिलीन लौ में अधिक ऑक्सीजन होना चाहिए ताकि सिलिकॉन, जो सोल्डर का हिस्सा है, और ऑक्सीजन ऑक्साइड बनाने के लिए गठबंधन कर सकते हैं। यह वह महत्वपूर्ण सुरक्षात्मक तत्व है जो जस्ता के वाष्पीकरण को रोकता है।

वेल्डिंग से पहले, जस्ती पाइप के टुकड़ों को टांका लगाने वाले क्षेत्र से 5 सेमी की लंबाई तक गर्म किया जाता है।वेल्डिंग के दौरान, 40 डिग्री के कोण पर सोल्डर रॉड को संयुक्त अंतराल में लाया जाता है, जहां यह पिघल जाता है और सीवन पिघला हुआ धातु से भर जाता है। "पुल ऑन" विधि का उपयोग करना बेहतर है, बार को पीछे नहीं, बल्कि बर्नर के सामने रखें। लौ स्वयं खंडों को नहीं, बल्कि मिलाप को गर्म करती है।

फ्लक्स आवेदन

वेल्डिंग के प्रारंभिक स्थान गमबोइल ब्रांड एचएलएस-बी से भरे हुए हैं। पेस्टी स्थिरता की संरचना इस तरह से लागू की जाती है कि यह कम से कम 2 सेमी की लंबाई के लिए वेल्डेड गैल्वेनाइज्ड पाइप के प्रत्येक खंड को पकड़ लेती है। फ्लक्स परत एक विशेष के बिना टांका लगाने वाले स्टील पाइप की तुलना में 2-3 गुना अधिक प्रचुर मात्रा में होनी चाहिए। परत।

अंतिम चरण

4 मिमी से अधिक नहीं की दीवार की मोटाई वाले जस्ता पाइप को एक पास में वेल्डेड किया जाता है, मोटे लोगों को 2-3 बार में मिलाया जाता है। ठंडा होने के बाद, फ्लक्स सीम क्षेत्र में रहेगा, इसे पानी और धातु के ब्रश से हटा दिया जाता है

सफाई करते समय, यह महत्वपूर्ण है कि इसे ज़्यादा न करें, क्योंकि जस्ता कोटिंग आसानी से क्षतिग्रस्त हो जाती है। पाइप के अंदर दिन में बहते नल के पानी से धोया जाता है

स्टील को गैल्वनाइजिंग करने के तरीके

स्टील की सतह पर जिंक लगाने के कई तरीके हैं। सबसे आम निम्नलिखित विधियाँ हैं:

- बिजली उत्पन्न करनेवाली विधि;

- छिड़काव;

- गर्म गैल्वनाइजिंग।

बिजली उत्पन्न करनेवाली रास्ता

गैल्वेनिक कोटिंग विधि में विद्युत प्रवाह का उपयोग करके उत्पाद पर एक सुरक्षात्मक धातु के जमाव की प्रक्रिया होती है। यह विधि बहुत आम है, क्योंकि इसका उपयोग एक अच्छी गुणवत्ता वाली सुरक्षात्मक कोटिंग प्राप्त करने के लिए किया जा सकता है, आसानी से सुरक्षात्मक परत की मोटाई को बदल सकता है, और ध्यान से अलौह धातुओं का उपयोग कर सकता है जो कम आपूर्ति में हैं (जस्ता, उदाहरण के लिए)। रगड़ सतहों की जब्ती के प्रतिरोध को बढ़ाने का यह सबसे अच्छा तरीका नहीं है।लेकिन यह विधि सरल, तकनीकी रूप से उन्नत है और बड़ी सटीकता के साथ काम करना संभव बनाती है।

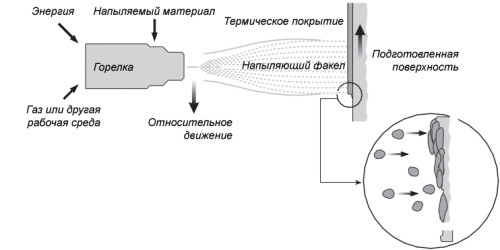

छिड़काव

जिंक जमा करने की योजना।

विधि में विशेष इलेक्ट्रिक आर्क या गैस फ्लेम गन से पिघली हुई धातु को लेपित करने के लिए सतह पर छिड़काव करना शामिल है। जिंक तार को स्प्रे गन में रखा जाता है, पिघलाया जाता है और उत्पाद पर छिड़का जाता है। जिंक पिघली हुई बूंदें सतह पर जम जाती हैं, छोटे गुच्छे की तरह बन जाती हैं जो एक लेप बनाती हैं। गैल्वनाइजिंग की इस पद्धति का उपयोग करने के लिए, ऊर्जा-खपत और बड़े आकार के उपकरण (स्नान, उदाहरण के लिए) की आवश्यकता नहीं होती है। छिड़काव का उपयोग न केवल कार्यशाला में किया जा सकता है, बल्कि स्थापना के दौरान सीधे खेत में भी किया जा सकता है।

हॉट डिप गल्वनाइजिंग

स्टील के हॉट-डिप गैल्वनाइजिंग की प्रक्रिया की योजना।

हॉट डिप गैल्वनाइजिंग को स्टील पर जिंक कोटिंग लगाने का सबसे बड़ा तरीका माना जाता है। यह पिघला हुआ जस्ता (जस्ता तापमान लगभग 500-520 डिग्री सेल्सियस) के स्नान में अल्पकालिक विसर्जन द्वारा लागू किया जाता है, पहले से अचार या यंत्रवत् साफ किया जाता है, लौह धातु फास्टनरों को कम किया जाता है। जस्ता पिघलने से पहले, उत्पाद फ्लक्सिंग और प्रारंभिक हीटिंग से गुजरते हैं। पिघल से उत्पादों को हटाने के बाद, अतिरिक्त जस्ता को ठंडा करने और निकालने के लिए उन्हें सेंट्रीफ्यूजेशन के अधीन किया जाता है। इस प्रकार का गैल्वनीकरण बहुत व्यापक है। यह अद्वितीय है कि यह एक डबल एंटी-जंग सुरक्षा बनाता है: खोल ही और जस्ता कोटिंग को नुकसान के मामले में स्टील के कैथोडिक कमी की संभावना।

स्टील की सतह पर लागू जस्ता परत की मोटाई 2 से 150 माइक्रोन तक भिन्न हो सकती है।

अर्ध स्वचालित वेल्डिंग के तरीके

वेल्डिंग के विभिन्न तरीके हैं। बट वेल्डिंग का उपयोग तब किया जाता है जब भागों को पूरी तरह से नहीं बदला जाता है। उदाहरण के लिए, विंग पर एक पैच स्थापित करते समय उन्हें एंड-टू-एंड वेल्डेड किया जाता है। इस तरह की वेल्डिंग के साथ, धातु की एक पतली शीट के किनारे के कक्षों को हटाना आवश्यक नहीं है। यदि धातु की मोटाई 2 मिमी से अधिक है, तो कक्षों को हटा दिया जाना चाहिए।

काम शुरू करने से पहले, भागों का सटीक फिट होना आवश्यक है। फिटिंग करते समय, भागों के किनारों के बीच कोई अंतराल नहीं होना चाहिए। यदि फिटिंग का प्रदर्शन नहीं किया जाता है, तो इससे भागों और धातु की सतह का विरूपण हो सकता है जिससे उन्हें वेल्ड किया जाएगा।

इस विधि का उपयोग शरीर के अंगों और कार की बाहरी सतह की वेल्डिंग के लिए किया जाता है। बट वेल्डिंग का उपयोग उन मामलों में किया जाता है जहां उच्च वेल्डिंग सटीकता की आवश्यकता होती है। क्षतिग्रस्त क्षेत्र के स्थान पर एक नए तत्व को वेल्ड करना आवश्यक हो सकता है। इस मामले में, पूरे हिस्से को नहीं बदला जाता है, बल्कि इसका केवल एक हिस्सा बदल दिया जाता है। ऐसा करने के लिए, बट वेल्डिंग एक निरंतर सीम के साथ किया जाता है। फिर वे सफाई करते हैं। उच्च गुणवत्ता वाले वेल्डिंग के साथ, स्ट्रिपिंग के बाद, आपको पोटीन नहीं लगाना पड़ेगा।

बट वेल्डिंग योजना।

बट वेल्डिंग करते समय, आपको फिटिंग भागों पर बहुत काम करने की आवश्यकता होती है। इसलिए, इस तरह के काम को एक उच्च योग्य वेल्डर द्वारा किया जाना चाहिए। बड़ी मोटाई के साथ धातु की बट वेल्डिंग करना बहुत आसान है। इसे सटीक फिट की आवश्यकता नहीं है। वेल्डिंग एक निरंतर स्पॉट सीम के साथ किया जाता है।

ओवरलैप वेल्डिंग सबसे आम है। इस तरह की वेल्डिंग के साथ, धातु का एक हिस्सा दूसरे पर लगाया जाता है। मरम्मत पैच वेल्डिंग करते समय ओवरलैप वेल्डिंग का उपयोग किया जाता है। थ्रेसहोल्ड, स्पार्स, एम्पलीफायरों को बदलने या मरम्मत करते समय इस प्रकार की वेल्डिंग का उपयोग किया जाता है।

एक छेद के माध्यम से वेल्डिंग ओवरलैप वेल्डिंग का एक प्रकार है। कार की मरम्मत के लिए उपयोग किया जाता है।इसके अलावा, इलेक्ट्रिक कीलक विधि का उपयोग करके, नए भागों को वेल्ड किया जा सकता है, उदाहरण के लिए, शरीर के शक्ति तत्वों पर पंख, थ्रेसहोल्ड।

निम्नलिखित प्रकार के वेल्ड हैं:

- बिंदु;

- ठोस;

- निरंतर रुक-रुक कर।

स्पॉट वेल्ड एक दूसरे से एक निश्चित दूरी पर स्थित एक वेल्डिंग स्पॉट है।

स्पॉट वेल्ड एक वेल्ड बिंदु है जो एक दूसरे से एक निश्चित दूरी पर स्थित होता है। यह दूरी 1 मिमी से कई सेमी तक भिन्न होती है।

एक सतत सीम में ऐसे बिंदु होते हैं जो एक दूसरे के बगल में होते हैं और एक दूसरे को ओवरलैप करते हैं। एक निरंतर सीम का उपयोग तब किया जाता है जब बट वेल्डिंग धातु में एक अलग मोटाई होती है। कार बॉडी में, इस तरह के सीम का उपयोग नहीं किया जाता है, क्योंकि विकृतियों से बचने के लिए शरीर को प्लास्टिक का होना चाहिए।

एक निरंतर सीम में उच्च शक्ति होती है, लेकिन यह जोड़ों को लोच नहीं देती है। उच्च शक्ति वाले वेल्डेड जोड़ों को बनाने के लिए एक निरंतर सीम का उपयोग किया जाता है, उदाहरण के लिए, जब पानी की टंकी को वेल्डिंग करते हैं, जो स्नानागार में स्थापित होता है, या स्टील प्रोफाइल से भागों को बनाते समय।

एक निरंतर आंतरायिक सीम अंतराल के साथ सीम के निरंतर वर्गों का एक विकल्प है। लक्ष्य के आधार पर वेल्डर द्वारा ठोस वर्गों और अंतराल की दूरी का चयन किया जाता है। इस तरह के सीम के साथ, बड़ी मोटाई की धातु से बने शरीर के शक्ति तत्वों को वेल्डेड किया जाता है।

गैल्वनाइजिंग पकाने के लिए कौन से इलेक्ट्रोड।

गैल्वनाइजिंग इनमें से एक है सबसे प्रभावी तरीके, जंग के खिलाफ स्टील की सुरक्षा। यह व्यापक रूप से भवन संरचनाओं, पाइपों, हाइड्रोलिक संरचनाओं के निर्माण में उपयोग किया जाता है। धातु पर जस्ता लगाने के कई तरीके हैं - यह एक गैल्वेनिक विधि है, गर्म-डुबकी गैल्वनाइजिंग और छिड़काव। आरी जस्ता परत की मोटाई 3 से 150 माइक्रोन तक भिन्न होती है।

चूंकि जिंक का क्वथनांक 906 C होता है, इसलिए वेल्डिंग के दौरान यह तेजी से वाष्पित हो जाता है। वाष्पित होने पर, जिंक हानिकारक धुएं को छोड़ता है, जो बदले में अस्थमा के दौरे का कारण बन सकता है। वेल्डिंग के समय तीव्र वाष्पीकरण के साथ, जस्ता वेल्ड पूल में प्रवेश करता है और इस वजह से वेल्ड में छिद्र और क्रिस्टलीकरण दरारें बन जाती हैं। इस संबंध में, वेल्डिंग की जगह से जस्ता परत को साफ करना आवश्यक है। कुछ मामलों में, जस्ता परत को हटाना संभव नहीं है, और फिर उन तरीकों को लागू करना आवश्यक है जो उच्च गुणवत्ता वाले वेल्ड प्राप्त करना संभव बनाते हैं। मैनुअल आर्क वेल्डिंग की विधि चुनते समय, इलेक्ट्रोड का सही विकल्प एक महत्वपूर्ण भूमिका निभाता है। कार्बन स्टील पर वेल्डिंग के लिए, रूटाइल-लेपित इलेक्ट्रोड सबसे उपयुक्त हैं, और कम-मिश्र धातु स्टील्स पर वेल्डिंग के लिए, मूल-लेपित इलेक्ट्रोड को प्राथमिकता दी जानी चाहिए।

जस्ती पाइप के वेल्डेड बट और पट्टिका वेल्ड में छिद्रों की घटना को रोकने के लिए, वर्तमान को बढ़ाना और वेल्डिंग की गति को कम करना आवश्यक है। यदि पाइप सकारात्मक तापमान पर संचालित होते हैं तो जस्ता का सीम की गुणवत्ता पर बड़ा प्रभाव नहीं पड़ता है। जस्ता परत को नुकसान पहुंचाए बिना गैल्वेनाइज्ड पाइप को जोड़ने के लिए, सोल्डरिंग विधि का उपयोग करें। परिणामी सीम में बहुत अधिक विशेषताएं हैं, स्थापना का समय और लागत काफी कम हो गई है, सीम में उच्च जकड़न और संक्षारण प्रतिरोध है। इस विधि द्वारा सीम प्राप्त करने के लिए फ्लक्स के साथ लेपित इलेक्ट्रोड और सोल्डर का उपयोग करना आवश्यक है।साधारण जस्ती पानी के पाइप एक पारंपरिक इलेक्ट्रोड का उपयोग करके पूरी तरह से वेल्डेड होते हैं।

स्टील वेल्डिंग इलेक्ट्रोड

इलेक्ट्रोड LEZ

इलेक्ट्रोड के साथ जस्ती पाइप की वेल्डिंग

एक सुरक्षात्मक कोटिंग के बिना स्टील पाइप जल्दी से खराब हो जाते हैं और विफल हो जाते हैं। इसलिए, एक सुरक्षात्मक जस्ता परत लगाने के लिए एक तकनीक विकसित की गई, जो सामग्री के सेवा जीवन को लगभग दस गुना बढ़ा देती है।

जस्ती पाइप आज हर जगह उपयोग किए जाते हैं, वे स्टेनलेस स्टील उत्पादों की तुलना में सस्ते होते हैं और तकनीकी विशेषताओं के मामले में उनके लिए उपज नहीं देंगे। लेकिन जस्ता और इस धातु के अन्य गुणों के पिघलने बिंदु से जुड़ा एक नकारात्मक बिंदु है।

किन तकनीकों का उपयोग किया जाता है

गैल्वनाइज्ड पाइप वेल्डिंग के उपरोक्त सभी नुकसानों को ध्यान में रखते हुए, दो विशेष तकनीकों को विकसित किया गया है जिसमें वेल्डिंग प्रक्रिया को पूरा किया जाता है ताकि गैल्वनाइजेशन गिर न जाए।

पहली तकनीक में, वेल्डिंग ज़ोन को एक विशेष सामग्री के साथ इलाज किया जाता है - एक प्रवाह, जो संयुक्त को बंद कर देता है और जस्ता को जलने से रोकता है, अर्थात गैसीय अवस्था में जाने से रोकता है।

यह कुछ तापीय ऊर्जा को अपने ऊपर खींचता है, और अंदर, प्रवाह के तहत, जस्ता पिघल जाता है और चिपचिपा-तरल हो जाता है। यह धातु दो जस्ती पाइपों के कनेक्शन को कवर करती है, समान रूप से उनके सिरों को कवर करती है। इस प्रकार सुरक्षात्मक परत टूटी नहीं है।

दूसरी तकनीक विशेष इलेक्ट्रोड का उपयोग करती है जो उच्च धारा का सामना कर सकते हैं। यह विधि वेल्डिंग समय को कम करने की स्थिति पर आधारित है, जिसके दौरान जस्ता के पास वाष्पित होने का समय नहीं होता है।

यही है, वेल्डिंग प्रक्रिया इतनी जल्दी और कनेक्शन की गुणवत्ता को कम किए बिना की जाती है कि सुरक्षात्मक कोटिंग के पास गैस में बदलने का समय नहीं होता है।

जब गैल्वेनाइज्ड पाइप वेल्डिंग की बात आती है तो इन तकनीकों का आज हर जगह उपयोग किया जाता है। और न केवल वे जो निर्माण में गैस या लोड-असर संरचनाओं में पाइपलाइनों में इकट्ठे होते हैं।

पानी की आपूर्ति में, बहते पानी की क्रिया के तहत, जस्ता घुल जाता है और आंशिक रूप से बाहर की ओर हटा दिया जाता है। इसलिए यह मानव स्वास्थ्य के लिए खतरा पैदा नहीं करता है।

प्रक्रिया की बारीकियां

वेल्डिंग प्रक्रिया के लिए ही, यह पाइप की दीवार की मोटाई पर आधारित है। यदि यह संकेतक 3 मिमी से अधिक नहीं है, तो पाइप के सिरों को प्रारंभिक तैयारी के बिना एक इलेक्ट्रोड द्वारा जोड़ा जाता है, जिससे उनके बीच 2-3 मिमी का अंतर रह जाता है।

बेशक, सतहों की सफाई (बाहरी और आंतरिक दोनों) सही होनी चाहिए, इसलिए उन्हें गंदगी से साफ किया जाता है और शराब या विलायक के साथ घटाया जाता है।

यदि मोटाई 3 मिमी से अधिक है, तो दीवार की मोटाई के आधार पर, 1.5-2 मिमी के कुंद के साथ जस्ती पाइप के सिरों पर एक कक्ष बनाया जाता है। वेल्डिंग प्रक्रिया के दौरान कक्षों के बीच की जगह इलेक्ट्रोड रॉड से पिघली हुई धातु से भर जाती है।

वही बड़े व्यास वाले इलेक्ट्रोड पर लागू होता है। इसके विपरीत यदि करंट छोटा है या उपभोग्य का व्यास छोटा है, तो पैठ की कमी होगी। और यह संयुक्त की गुणवत्ता में कमी है।

वेल्डिंग क्षेत्र के साथ इलेक्ट्रोड की गति की गति पर भी बहुत कुछ निर्भर करेगा। यहां, पिछले मामलों की तरह, धीमी गति से स्टील और जस्ती परत के माध्यम से जलने की संभावना है।

उच्च गति अभी भी पैठ की वही कमी है। सही वेल्डिंग गति अनुभव के साथ आती है। और जितनी बार आपको जस्ती पाइपों को वेल्ड करना पड़ता है, उतना ही बेहतर सीम प्राप्त होता है।

गैस बर्नर आवेदन

आप गैस बर्नर का उपयोग करके दो गैल्वेनाइज्ड पाइप कनेक्ट कर सकते हैं।तेजी से, वे "यूटीपी" लेबल वाली तकनीक का उपयोग करते हैं, जिसे कभी जर्मनों द्वारा आविष्कार किया गया था।

ऐसा करने के लिए, उन्होंने एचएलएस-बी फ्लक्स का इस्तेमाल किया, जो जस्ता कोटिंग को लुप्त होने से बचाता है। आज, इस तकनीक का उपयोग करके UTP-1 ब्रांड की छड़ें पेश की जाती हैं - यह 2 मिमी मोटी छड़ के रूप में एक तांबा-जस्ता मिलाप है। इसके साथ, आप न केवल जस्ती उत्पादों को पका सकते हैं, बल्कि तांबे की मिश्र धातु, कच्चा लोहा भी बना सकते हैं।

तैयारी और सोल्डरिंग

प्रक्रिया के लिए तैयारी उसी के समान है जिसका उपयोग इलेक्ट्रोड के साथ जस्ती पाइपों को वेल्डिंग करने के लिए किया जाता है। लेकिन कुछ विशेषताएं और मानदंड हैं जो GOSTs और SNiPs द्वारा स्थापित किए गए हैं।

साधारण स्टील पाइप को वेल्डिंग करते समय हीटर की संख्या 1-2 पदों से कम चुनी जाती है।

निष्कर्ष

अंत में, मैं इस बात पर जोर देता हूं कि जस्ती पाइप के मामले में वेल्डिंग का उपयोग करना अभी भी संभव है। प्रौद्योगिकियां सुरक्षात्मक कोटिंग को संरक्षित करना संभव बनाती हैं और तेजी से जंग के जोखिम के लिए वेल्डिंग बिंदुओं पर पाइपलाइन को उजागर नहीं करती हैं। एसएनआईपी में निहित नियमों और विनियमों का पालन करने के लिए पर्याप्त है, उपयुक्त इलेक्ट्रोड, फ्लक्स, सोल्डर का उपयोग करें।