- क्षैतिज वेल्डिंग में क्या कठिनाइयाँ उत्पन्न होती हैं

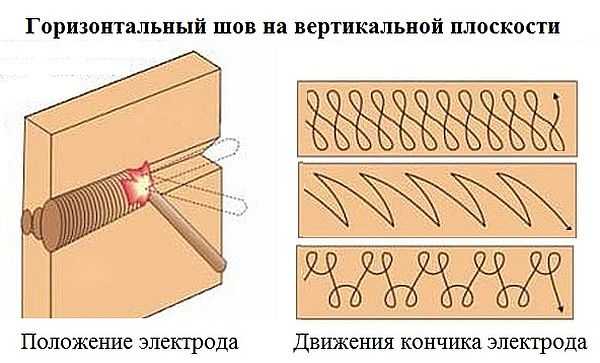

- क्षैतिज वेल्डिंग में इलेक्ट्रोड को स्थानांतरित करने की तकनीक

- क्षैतिज वेल्डिंग के लिए प्रयुक्त उपकरण

- निष्कर्ष

- इलेक्ट्रोड के साथ एक सीम बनाना

- एक गुणवत्ता ऊर्ध्वाधर सीम के लिए शर्तें

- एक शुरुआती वेल्डर को क्या काम करने की ज़रूरत है

- उपकरण और सुरक्षा के साधन

- दोष के

- फ्यूजन की कमी

- काटकर अलग कर देना

- जलाना

- छिद्र और उभार

- कार्यक्षेत्र वेल्डिंग प्रौद्योगिकी

- इलेक्ट्रोड के साथ खाना बनाना

- अर्ध-स्वचालित का उपयोग करना

- शुरुआती के लिए निर्देश

- क्षैतिज सीम वेल्डिंग के सिद्धांत

- वेल्डर के लिए सिफारिशें

- चाप काम करना शुरू करें

- पट्टिका वेल्ड के प्रकार (वेल्डिंग स्थिति)

- निचला

- अनुलंब और क्षैतिज

- छत के जोड़

- नाव में

- वेल्डिंग इलेक्ट्रोड का चयन

- प्रक्रिया की तैयारी

- खाना कैसे बनाएं

- वीडियो

- निचली स्थिति में वेल्डिंग

क्षैतिज वेल्डिंग में क्या कठिनाइयाँ उत्पन्न होती हैं

यह कनेक्शन सबसे आसान से बहुत दूर है और आपको इसके कार्यान्वयन की तैयारी करने की आवश्यकता है। वेल्डिंग कार्य करते समय, कई कठिनाइयाँ उत्पन्न हो सकती हैं। इसमे शामिल है:

- वेल्ड पूल से बहने वाली पिघली हुई धातु। गुरुत्वाकर्षण बल के तहत, पिघला हुआ धातु, वेल्ड बनाने के बजाय, बस नीचे की ओर बहता है, ताकि कनेक्शन ठीक से न बने।

- नीचे के किनारे पर एक बहुत बड़ी सील इस तथ्य के कारण बनाई जा सकती है कि ऊपर से धातु नीचे की ओर बहती है। इससे ऊपरी हिस्से पर एक गहरे अंडरकट का निर्माण होता है, जो कनेक्शन की गुणवत्ता को नकारात्मक रूप से प्रभावित करता है।

- स्वयं वेल्डर के लिए एक असहज स्थिति, जिसमें वह ऐसी कठिनाइयों के कारण अधिक गलतियाँ कर सकता है।

क्षैतिज वेल्डिंग में इलेक्ट्रोड को स्थानांतरित करने की तकनीक

एक क्षैतिज स्थिति में संगीन सीम वेल्डिंग की तकनीक निम्नलिखित बिंदुओं के अनुसार की जाती है:

- सबसे पहले, पहला वेल्ड मनका बनता है, जिसके लिए वेल्डिंग मशीन के एक छोटे चाप का उपयोग किया जाता है। यहां इलेक्ट्रोड को अनुप्रस्थ तल में बिना दोलन के स्थानांतरित किया जाना चाहिए। इलेक्ट्रोड के झुकाव का कोण लगभग 80 डिग्री है, जिससे संयुक्त कुएं को पिघलाना संभव हो जाएगा।

- पहला रोलर बनाने के बाद, दूसरा पास एक छोटे करंट का उपयोग करके आता है। यहां भी, दोलन आंदोलनों को लागू नहीं किया जाता है, और इलेक्ट्रोड को सीम के विकास के लिए "आगे" कोण पर रखा जाता है। यहां आपको पहले पास की तुलना में व्यापक इलेक्ट्रोड की आवश्यकता है।

- कई मोतियों से गुजरने के बाद, एक अंतिम सरफेसिंग बनाई जाती है, जो एक शीर्ष परत प्रदान करती है जिसमें सौंदर्य गुण होते हैं, लेकिन साथ ही इसे बाकी हिस्सों में पिघलाया जाना चाहिए। आपको सब कुछ एक पास में करने की कोशिश करनी चाहिए।

क्षैतिज सीम वेल्डिंग तकनीक

क्षैतिज वेल्डिंग के लिए प्रयुक्त उपकरण

क्षैतिज सीम वेल्डिंग के लिए निम्नलिखित प्रकार के उपकरण उपयुक्त हो सकते हैं:

वेल्डिंग इन्वर्टर सबसे लोकप्रिय आधुनिक उपकरणों में से एक है, जिसका उपयोग निजी और औद्योगिक दोनों क्षेत्रों में किया जाता है। इसका उपयोग पतले और मोटे भागों के लिए किया जाता है, और आप पोर्टेबल और स्थिर दोनों मॉडल पा सकते हैं।अर्ध-स्वचालित डिवाइस द्वारा क्षैतिज सीम की वेल्डिंग उच्च स्तर की सुरक्षा के साथ की जाती है।

ट्रांसफार्मर - कम उन्नत लेकिन फिर भी सस्ती वेल्डिंग मशीन का उपयोग किया जाता है

यह मोटी सीम बनाने के लिए अधिक उपयुक्त है।

रेक्टिफायर एक ऐसा उपकरण है जो एक स्थिर चाप बनाता है, जो असहज स्थिति में सीम बनाने के लिए बहुत महत्वपूर्ण है। डिवाइस को साधारण घरेलू नेटवर्क से संचालित किया जा सकता है।

यदि आप प्रक्रिया की सादगी और विश्वसनीयता सुनिश्चित करना चाहते हैं, तो शुरुआती और पेशेवरों दोनों के लिए एक गैस बर्नर सबसे अच्छा विकल्प है।

यह तैयारी के मामले में बहुत सुविधाजनक नहीं है, क्योंकि इलेक्ट्रिक वेल्डिंग के साथ सब कुछ बहुत आसान और तेज है।

निष्कर्ष

क्षैतिज सीम को कैसे वेल्ड किया जाए और उन्हें कैसे मजबूत बनाया जाए, इसके लिए उपलब्ध विभिन्न तरीकों के बावजूद, विशेषज्ञ अभी भी मानक निचली स्थिति का उपयोग करना पसंद करते हैं। यदि यह संभव नहीं है, तो अनुभवी वेल्डर प्रारंभिक कार्य के लिए समय देते हैं, जिससे अधिकांश सफलता मिलती है।

इलेक्ट्रोड के साथ एक सीम बनाना

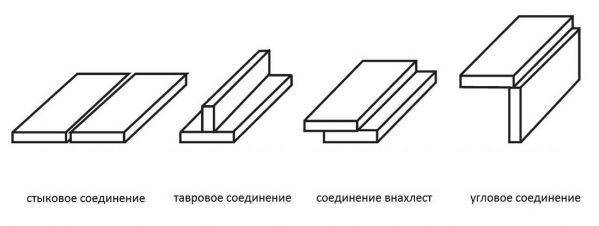

इलेक्ट्रिक इन्वर्टर द्वारा बनाए गए सीम का व्यापक वर्गीकरण है। मुख्य मापदंडों का निर्धारण करते समय, कनेक्ट किए जाने वाले भागों के प्रकार को ध्यान में रखा जाता है। इलेक्ट्रिक वेल्डिंग द्वारा ऊर्ध्वाधर सीम को ठीक से कैसे वेल्ड किया जाए, इस पर विचार करते समय, उनकी विशेषताओं को ध्यान में रखा जाना चाहिए। निम्नलिखित प्रकार के यौगिकों का सबसे व्यापक रूप से उपयोग किया जाता है:

- बट।

- टैवरोवो।

- ओवरलैप।

- कोणीय।

इलेक्ट्रोड के साथ एक सीम बनाना

यही कारण है कि एक ऊर्ध्वाधर सीम की वेल्डिंग सावधानीपूर्वक सतह की तैयारी के साथ की जाती है। उपयोग की जाने वाली प्रौद्योगिकियां केवल इलेक्ट्रोड मोटाई के सही विकल्प के साथ उच्च गुणवत्ता वाली सीम प्राप्त करना संभव बनाती हैं।यह सीम की चौड़ाई से थोड़ा कम होना चाहिए, क्योंकि मिश्र धातु टपकने की संभावना को खत्म करने के लिए रॉड को एक तरफ से दूसरी तरफ चलाने की सिफारिश की जाती है।

एक गुणवत्ता ऊर्ध्वाधर सीम के लिए शर्तें

लगभग सभी नौसिखिए विशेषज्ञ उच्च-गुणवत्ता वाले ऊर्ध्वाधर सीम प्राप्त करने के लिए बुनियादी शर्तों से परिचित नहीं हैं। इसके अलावा, यह उच्च शक्ति की विशेषता होनी चाहिए, उच्च गुणवत्ता की होनी चाहिए और एक सौंदर्य उपस्थिति होनी चाहिए।

इस तरह के काम को करते समय कई मुख्य गलतियाँ होती हैं:

- प्रज्वलन के समय, छड़ एक लंबवत अवस्था में होनी चाहिए। यदि कोई कोण है, तो चाप अस्थिर हो सकता है।

- चाप की लंबाई जितनी कम होगी, सामग्री का क्रिस्टलीकरण उतना ही तेज होगा। इससे लीक होने का खतरा कम हो जाता है। हालांकि, कई लोग इस सिफारिश का पालन नहीं करते हैं, क्योंकि एक छोटा चाप प्रदर्शन संकेतक को कम कर देता है।

- दाग धब्बे की संभावना को कम करने के लिए रॉड झुकता है, लेकिन एक तेज कोण बनाए रखना काफी मुश्किल है।

- यदि एक धब्बा दिखाई देता है, तो वर्तमान ताकत और सीम की चौड़ाई बढ़ाने की सिफारिश की जाती है। इसके कारण, किसी पदार्थ के क्रिस्टलीकरण की प्रक्रिया में काफी तेजी लाना संभव है।

उच्च गुणवत्ता वाले संकेतक के साथ संबंध प्राप्त करने के लिए, प्रारंभिक चरण पर ध्यान देना चाहिए। एक उदाहरण धूल और गंदगी, पेंट और तेल के अवशेष, जंग को हटाना है

कुछ मामलों में, स्पॉट वेल्डिंग की जाती है, जिससे स्ट्रीक्स का जोखिम कई बार कम हो जाता है।

उच्च गुणवत्ता वाले ऊर्ध्वाधर सीम

अंत में, हम ध्यान दें कि वेल्ड की गुणवत्ता काफी बड़ी संख्या में मापदंडों पर निर्भर करती है। एक उदाहरण वेल्डर का कौशल या शामिल होने वाली सामग्रियों की विशेषताएं हैं।उपरोक्त कुछ मापदंडों के आधार पर, सबसे उपयुक्त तकनीक का चयन किया जाता है।

एक शुरुआती वेल्डर को क्या काम करने की ज़रूरत है

सबसे पहले, आपको उपकरण और चौग़ा तैयार करने की आवश्यकता है।

उपकरण और सुरक्षा के साधन

आपको निश्चित रूप से एक वेल्डिंग मशीन, इलेक्ट्रोड का एक सेट, एक हथौड़ा और स्लैग को नीचे गिराने के लिए एक छेनी, सीम की सफाई के लिए एक धातु ब्रश की आवश्यकता होगी। इलेक्ट्रिक होल्डर का उपयोग इलेक्ट्रोड को क्लैंप करने, पकड़ने और उसमें करंट सप्लाई करने के लिए किया जाता है। सीम के आयामों की जांच के लिए आपको टेम्पलेट्स के एक सेट की भी आवश्यकता है। इलेक्ट्रोड व्यास का चयन धातु शीट की मोटाई के आधार पर किया जाता है। सुरक्षा के बारे में मत भूलना। हम एक विशेष प्रकाश फिल्टर के साथ एक वेल्डिंग मास्क तैयार कर रहे हैं जो अवरक्त किरणों को प्रसारित नहीं करता है और आंखों की सुरक्षा करता है। स्क्रीन और शील्ड समान कार्य करते हैं। धातु के छींटे और दस्ताने या मिट्टियाँ, कैनवास या साबर से बचाने के लिए लैपल्स, चमड़े या फेल्टेड जूतों के बिना लंबी बाजू की जैकेट और चिकनी पतलून से युक्त एक कैनवास सूट आस्तीन पर एक ओवरलैप के साथ। इस तरह के तंग, बंद कपड़े वेल्डर को शरीर पर पिघला हुआ धातु प्राप्त करने से रोकते हैं।

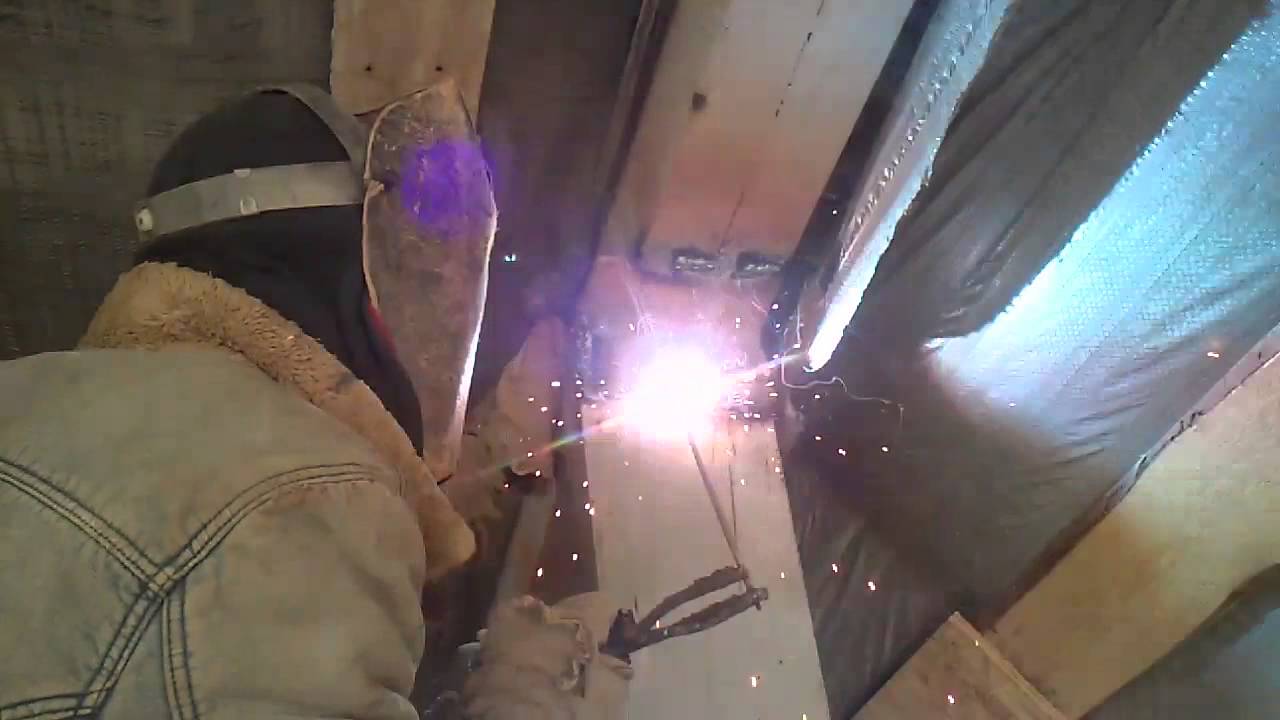

प्रवण स्थिति में काम करते समय, विशेष सुरक्षात्मक उपकरण होते हैं जिनका उपयोग ऊंचाई पर और धातु की वस्तुओं के अंदर काम करने के लिए किया जाता है। ऐसे मामलों में, आपको ढांकता हुआ जूते, एक हेलमेट, दस्ताने, एक गलीचा, घुटने के पैड, आर्मरेस्ट की आवश्यकता होगी, और उच्च ऊंचाई वाले वेल्डिंग के लिए आपको पट्टियों के साथ एक सुरक्षा बेल्ट की आवश्यकता होगी।

दोष के

हम आपको बताएंगे कि गलत तरीके से काम करने पर सभी को क्या सामना करना पड़ सकता है।

फ्यूजन की कमी

संयुक्त पर, हवा या असंबद्ध स्टील की गुहाएं रहती हैं।

परिणाम एक कमजोर संबंध है।इसका कारण इलेक्ट्रोड का कम करंट या बहुत तेज गति है।

काटकर अलग कर देना

वास्तव में, यह एक खांचा है जो इस तरह बनता है - वेल्ड पूल बहुत चौड़ा है, इसलिए वर्कपीस को लंबी दूरी पर गर्म किया जाता है। पिघल की एक बूंद उतरती है, और एक गुहा बन जाती है। इसे रोकने के लिए इलेक्ट्रिक आर्क को कम करें। लंबवत या कोनों की बहुत विशेषता।

जलाना

हर नवागंतुक जो बिजली की आपूर्ति बढ़ाना चाहता है उसे इसका सामना करना पड़ता है। एक गुहा बनता है। यहां, एक बात की सलाह दी जा सकती है - आपको इलेक्ट्रोड को सुचारू रूप से निर्देशित करने की आवश्यकता है, इसे लंबे समय तक एक ही स्थान पर न छोड़ें। वीडियो में दोषों और कारणों के बारे में अधिक जानकारी:

छिद्र और उभार

वास्तव में, ये अनियमितताएं हैं - एक जगह क्रिस्टलीकरण तेज था, और दूसरे में - अधिक धीरे-धीरे। आमतौर पर यह गलत तरीके से चुने गए इलेक्ट्रोड (बस खराब गुणवत्ता वाले) या ड्राफ्ट के कारण होता है। यह इस तरह दिख रहा है:

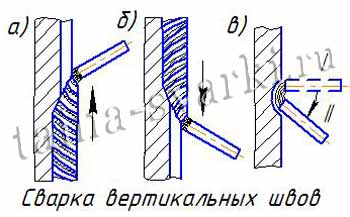

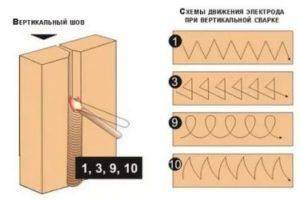

कार्यक्षेत्र वेल्डिंग प्रौद्योगिकी

ऊर्ध्वाधर विमान विभिन्न तरीकों के उपयोग के लिए प्रदान करता है (धातुओं के प्रकार के आधार पर, उपयुक्त कौशल की उपलब्धता के आधार पर)।

इलेक्ट्रोड के साथ खाना बनाना

इस तरह से बनाए गए सीम के विभिन्न प्रकार होते हैं।

इलेक्ट्रोड के साथ वेल्डिंग करते समय, सीम बनाने के निम्नलिखित तरीकों का उपयोग किया जाता है:

- बट;

- ओवरलैप;

- टी;

- कोणीय

एक स्थिर चाप बनाए रखने के लिए, भागों के किनारों को गंदगी से साफ किया जाता है। रॉड की मोटाई को सही ढंग से चुनकर पट्टिका वेल्ड को वेल्डेड किया जाता है। यह उपचारित क्षेत्र की चौड़ाई से छोटा होना चाहिए।

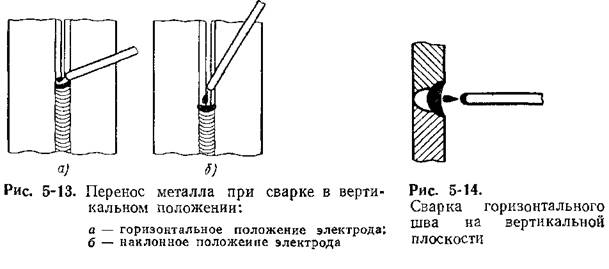

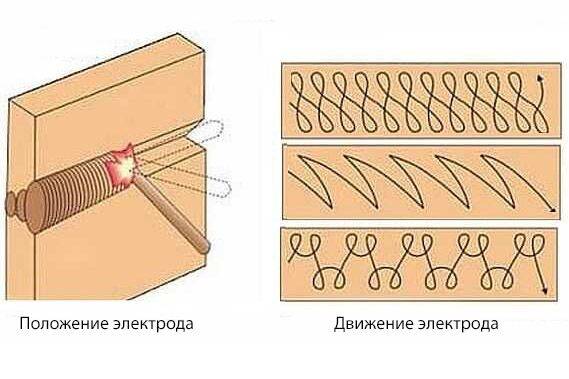

स्मूदी के गठन को रोकने के लिए, इलेक्ट्रोड का नेतृत्व किया जाता है, विभिन्न दिशाओं में आगे बढ़ता है।

अर्ध-स्वचालित का उपयोग करना

इन्वर्टर वेल्डिंग मशीन का उपयोग करते समय, निम्नलिखित बातों पर विचार करें:

- भागों के पूर्व-उपचार की विधि को किए जाने वाले कार्य के प्रकार के अनुसार चुना जाता है।इस मामले में, धातु की मोटाई और इसकी मशीनेबिलिटी निर्धारित की जाती है।

- चाप छोटा होना चाहिए, वर्तमान ताकत मध्यम होनी चाहिए।

- एक विशेष संरचना के साथ इलाज की गई छड़ को वेल्डेड किए जाने वाले उत्पादों के खिलाफ 80º के झुकाव पर रखा जाता है।

- एक ऊर्ध्वाधर सीम बनाते हुए, रॉड को वेल्ड पूल की पूरी चौड़ाई में चलाया जाता है।

चाप को तोड़कर एक उच्च गुणवत्ता वाला वेल्डेड जोड़ प्राप्त किया जाता है। इस पद्धति का उपयोग शुरुआती लोगों द्वारा किया जाना चाहिए, क्योंकि। यह सरल और सुविधाजनक है। पृथक्करण की अवधि के दौरान, धातु ठंडी हो जाती है, धब्बा की संभावना कम हो जाती है। हालांकि, यह प्रदर्शन को नकारात्मक रूप से प्रभावित करता है।

वेल्डिंग प्रक्रिया के दौरान, निम्नलिखित शर्तों का पालन करना महत्वपूर्ण है:

- टिप को क्रेटर शेल्फ पर रखें।

- इलाज के लिए पूरे क्षेत्र को कवर करते हुए, काम करने वाले हिस्से को एक तरफ से दूसरी तरफ ले जाएं। आप छोरों या एक छोटे रोलर के सिद्धांत का उपयोग कर सकते हैं।

- औसत मूल्य से वर्तमान ताकत को 5 ए से कम करें, जो आपको सीम के एक अलग आकार और अन्य पैरामीटर सेट करने की अनुमति देगा।

मुख्य संकेतक प्रयोगात्मक रूप से चुने जाते हैं। इसलिए, संयुक्त की गुणवत्ता इस बात पर निर्भर करती है कि क्या कार्यकर्ता एक ऊर्ध्वाधर सीम को ठीक से वेल्ड करना जानता है (इलेक्ट्रिक वेल्डिंग किसी भी जोड़ को बनाने में मदद करता है)।

शुरुआती के लिए निर्देश

शुरुआती लोगों के लिए इन्वर्टर के साथ काम करने के लिए सुरक्षात्मक उपकरणों के निम्नलिखित आइटम पहनने की आवश्यकता होती है:

- काम सूट, दस्ताने, आग रोक सामग्री से बने जूते;

- सिर के पिछले हिस्से को ढकने वाली हेडड्रेस;

- वेल्डर का मुखौटा आंखों और चेहरे की रक्षा करता है।

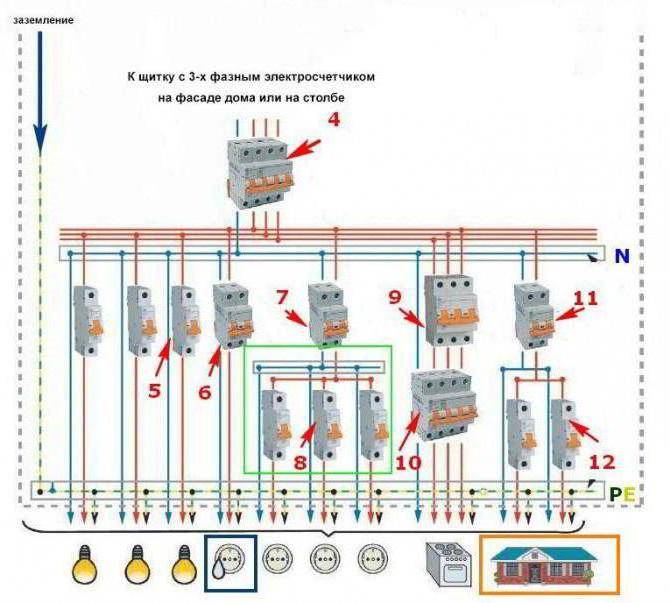

धातुओं में शामिल होने के लिए, सेवा योग्य मैनुअल या अर्ध-स्वचालित उपकरण का उपयोग किया जाता है। एक मजबूत आवास द्वारा विद्युत घटकों को अन्य भागों से अलग किया जाना चाहिए। क्षतिग्रस्त म्यान वाले केबलों का उपयोग न करें जो डिवाइस की तकनीकी विशिष्टताओं को पूरा नहीं करते हैं।वेल्डर के कार्यस्थल को आवश्यक हर चीज के साथ आपूर्ति की जाती है: एक विशेष टेबल, एक ग्राउंडिंग बस, एक प्रकाश स्थिरता, और अग्नि सुरक्षा उपकरण।

क्षैतिज सीम वेल्डिंग के सिद्धांत

इस मामले में, काम करने की नोक को दाएं से बाएं और विपरीत दिशा में किया जाता है।

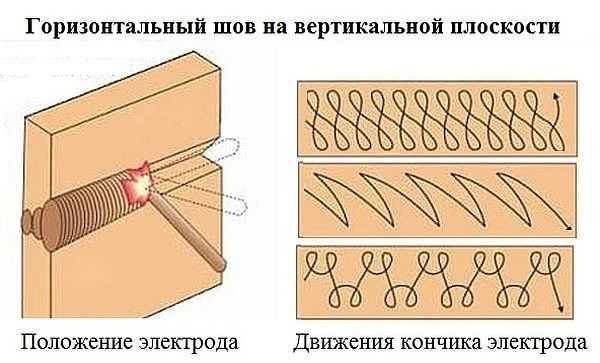

ऊर्ध्वाधर सतह पर क्षैतिज सीम वेल्डिंग करते समय, पूल नीचे चला जाता है, इसलिए इलेक्ट्रोड के झुकाव के पर्याप्त बड़े कोण की आवश्यकता होती है। मूल्य रॉड की गति, वर्तमान ताकत को ध्यान में रखते हुए निर्धारित किया जाता है, जो वेल्ड पूल के विस्थापन को रोकता है। यदि धातु निचले हिस्से में ढीली हो जाती है, तो गति की गति बढ़ जाती है, सामग्री को कुछ हद तक गर्म कर देती है।

दूसरा तरीका आर्क सेपरेशन (आर्क वेल्डिंग) के साथ वेल्डिंग है। राहत की अवधि के दौरान, आप वर्तमान ताकत को थोड़ा कम कर सकते हैं: धातु, ठंडा होने पर, जल निकासी बंद हो जाएगी। इन विधियों का प्रयोग बारी-बारी से किया जाता है।

वेल्डर के लिए सिफारिशें

ऊर्ध्वाधर और क्षैतिज स्थिति में सीम बनाते समय, विशेषज्ञ को पिघल को उपचारित क्षेत्र से अलग नहीं होने देना चाहिए।

यह संभव है यदि आप वेल्डिंग तकनीक के आधार पर सिफारिशों का पालन करते हैं:

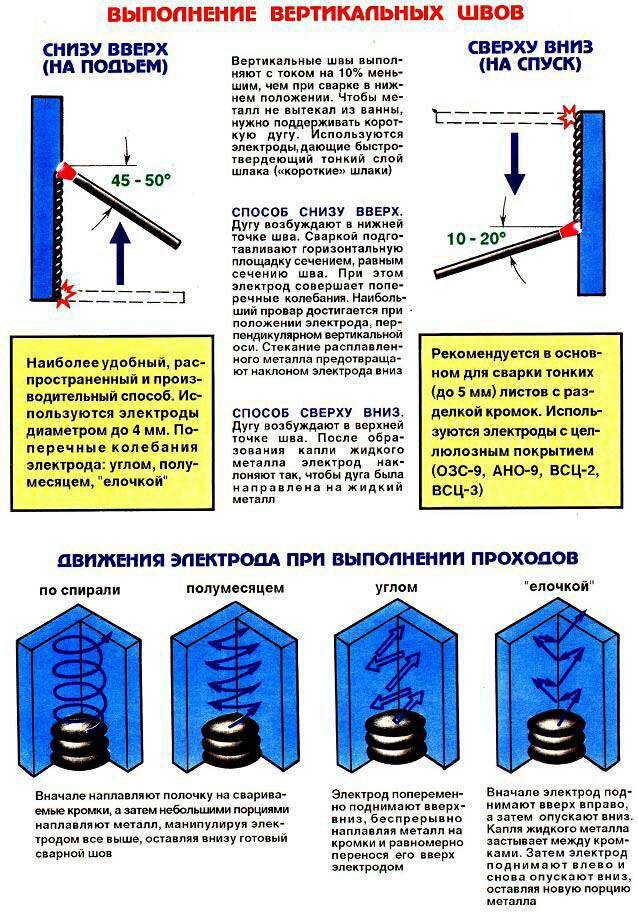

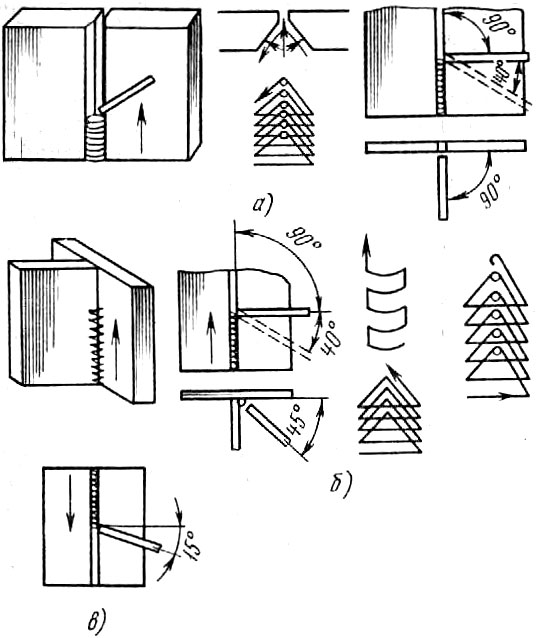

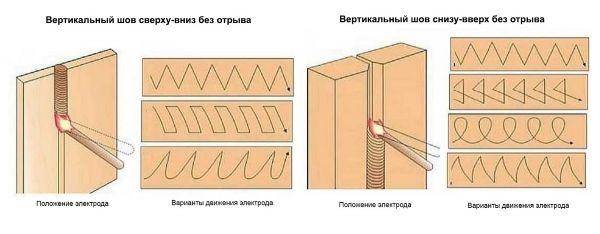

- ऊपर की ओर। इलेक्ट्रोड को नीचे के बिंदु से ऊपर की ओर ले जाया जाता है। इस तरह, उच्चतम गुणवत्ता वाले कनेक्शन प्राप्त करना संभव है। पर्याप्त चौड़ाई का एक सीम बनाने के लिए, रॉड की गति के लिए विभिन्न विकल्पों का उपयोग किया जाता है, उदाहरण के लिए, एक हेरिंगबोन पैटर्न। पहले चरण में, वेल्ड किए जाने वाले वर्कपीस के विस्थापन को छोड़कर, जोड़ों को कई स्थानों पर निपटाया जाता है। छड़ के झुकाव का कोण 45-90° के भीतर रखा जाता है। इलेक्ट्रोड को मध्यम गति से ले जाया जाता है। ज़िगज़ैग आंदोलनों की अनुमति है।

- ऊपर से नीचें। यह विधि एक अनुभवी वेल्डर के लिए उपयुक्त है। रॉड को समकोण पर सेट किया गया है। पिघलने पर, ढलान 15-20º से बदल जाता है।इस मामले में, अन्य आंदोलन विकल्पों का उपयोग किया जाता है - आयताकार, चूरा या लहराती ज़िगज़ैग।

ऊपर-नीचे का तरीका भी सही माना जाता है, लेकिन मुश्किल। यह आपको उच्चतम गुणवत्ता वाले जोड़ प्राप्त करने की अनुमति देता है।

चाप काम करना शुरू करें

आइए दो सबसे संभावित विकल्पों पर विचार करें जो ऊर्ध्वाधर सीम वेल्डिंग की तकनीक के लिए बेहतर हैं।

वेल्डर, धारक का उपयोग करते हुए जहां इलेक्ट्रोड एम्बेडेड होता है, एक क्रमिक गति शुरू करता है जहां धातु की सतह को छूना आवश्यक होता है। अगला, आपको इलेक्ट्रोड को जल्दी से वापस लेने की आवश्यकता है, लगभग 2-4 मिमी। नतीजतन, आवश्यक चाप लौ दिखाई देगी। चाप की कार्यशील घाटी डिवाइस की धीमी गति से कम करके प्रदान की जाती है। चाप वेल्डिंग द्वारा एक ऊर्ध्वाधर सीम को कैसे वेल्ड किया जाए, इसके कार्य का सिद्धांत मुख्य रूप से पिघलने के पैरामीटर पर निर्भर करता है

वेल्डर को सावधानी बरतनी चाहिए, चाप दिखाई देने से पहले, चेहरे या आंखों की सुरक्षा के लिए एक सुरक्षात्मक मुखौटा या काले चश्मे पहनना आवश्यक है।

वेल्डर जल्दी से धातु की सतह पर इलेक्ट्रोड की नोक खींचता है, और फिर जैसे ही धारक को अपनी ओर धकेलता है, लेकिन लगभग 2 मिमी धातु उत्पाद की सतह से। एक निश्चित क्षण में, इलेक्ट्रोड और सतह के बीच एक विद्युत चाप बनता है

एक इलेक्ट्रोड के साथ एक ऊर्ध्वाधर सीम को कैसे वेल्ड किया जाए, इस कार्य को पूरा करने की प्रक्रिया में, समान चाप लंबाई का पालन करना आवश्यक है। प्रारंभिक चरण में ही चाप असाधारण रूप से छोटा होना चाहिए। सीम के पास, धातु की छोटी-छोटी कार्यशील बूंदें बनती हैं। पिघलने की प्रक्रिया यथासंभव चिकनी और शांत होगी। सीवन गहरा और सम है।यदि चाप की कार्य लंबाई बहुत अधिक है, तो धातु की मुख्य सतह पूरी तरह से नहीं पिघलेगी। इलेक्ट्रोड की धातु की सतह ऑक्सीकरण करना शुरू कर देगी, धातु की सतह पर महत्वपूर्ण स्पलैश दिखाई देंगे। वेल्डिंग के बाद सीवन पूरी तरह से असमान दिखाई देगा, जिसमें कई ऑक्साइड समावेशन होंगे।

काम करने वाले चाप की कुल लंबाई अजीबोगरीब ध्वनि द्वारा निर्धारित की जा सकती है जो कि मैनुअल आर्क वेल्डिंग द्वारा एक ऊर्ध्वाधर सीम को ठीक से वेल्ड करने की प्रक्रिया की विशेषता है। एक चाप जो बहुत लंबा होता है, उसमें एक विशिष्ट ध्वनि होती है जो ऑपरेशन के दौरान उत्सर्जित होती है, और इसलिए पॉपिंग संभव है।

जिस स्थान पर गड्ढा बना है, उन्हें सावधानी से पीसा जाता है, अन्यथा तकनीकी कार्य के सामान्य सिद्धांत के उल्लंघन का जोखिम होता है। यदि सामान्य तकनीकी प्रक्रिया में मुख्य संचालन के लिए उपयोग की जाने वाली इकाई को वेल्ड करना आवश्यक है, तो तथाकथित तकनीकी "थकान" दिखाई दे सकती है। इस जगह पर चाप शुरू करना सख्त मना है, अन्यथा इलेक्ट्रिक आर्क वेल्डिंग द्वारा ऊर्ध्वाधर सीम धातु के तथाकथित "बर्न" का कारण बनता है। इस गूंथ में संरचनात्मक भाग के संचालन के दौरान भविष्य में विनाश संभव है।

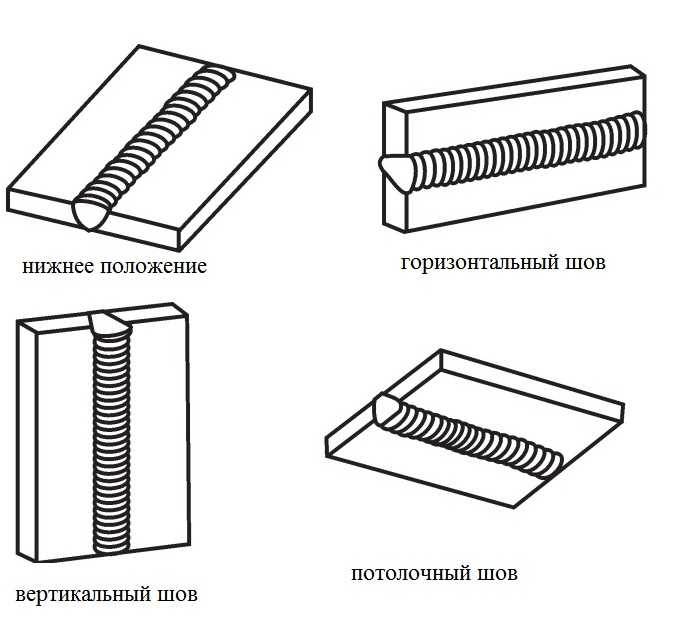

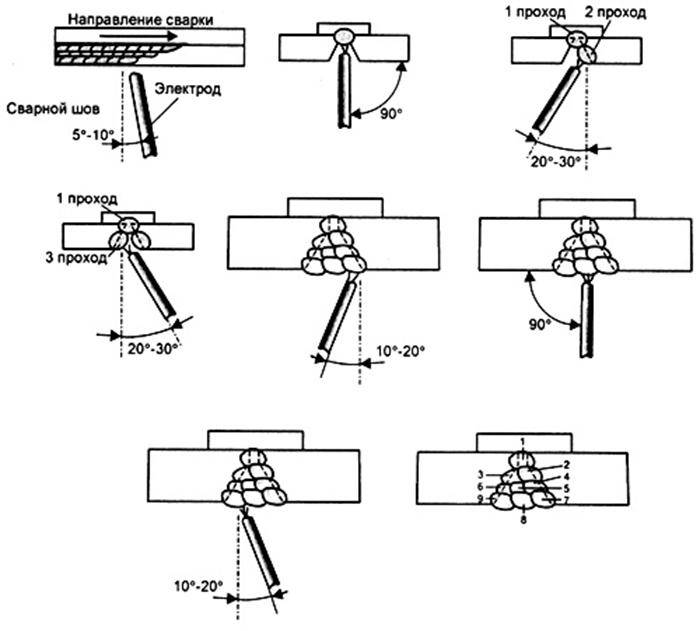

पट्टिका वेल्ड के प्रकार (वेल्डिंग स्थिति)

यौगिकों को विभिन्न विशेषताओं के अनुसार वर्गीकृत किया जाता है। सबसे पहले, यह रिक्त स्थान स्थापित करने का एक तरीका है। तैयार संरचना की ताकत की आवश्यकताओं के आधार पर, सीम को एक या दो तरफा बनाया जाता है।

दूसरे मामले में, सीम विश्वसनीय है, अपने आकार को लंबे समय तक रखता है। एक तरफा वेल्डिंग के साथ, संरचना विकृत हो सकती है।

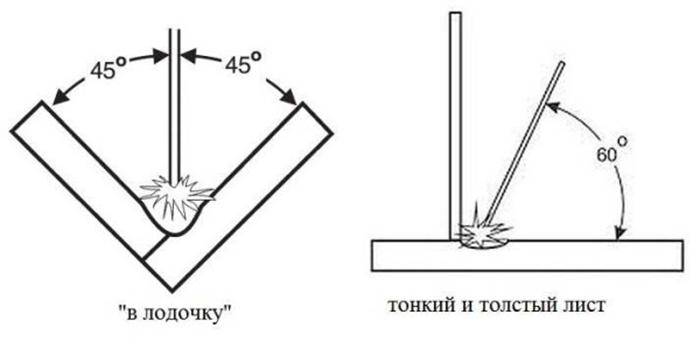

निचला

इस तरह से काम करते समय, एक हिस्सा क्षैतिज स्थिति में होता है, दूसरा लंबवत स्थिति में होता है। सीम सतहों के बीच एक समकोण में बनता है।

यदि वर्कपीस की मोटाई 12 मिमी से अधिक नहीं है, तो किनारे को काटने की आवश्यकता नहीं है, लेकिन लंबवत शीट के निचले हिस्से को काट दिया जाता है ताकि किनारों के बीच की दूरी 2 मिमी से कम हो। मोटे भागों के साथ काम करते समय, वी-आकार का कट बनाया जाता है।

एक पट्टिका वेल्ड का एक उदाहरण।

अनुलंब और क्षैतिज

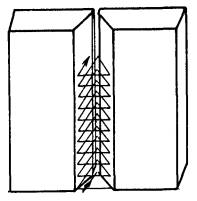

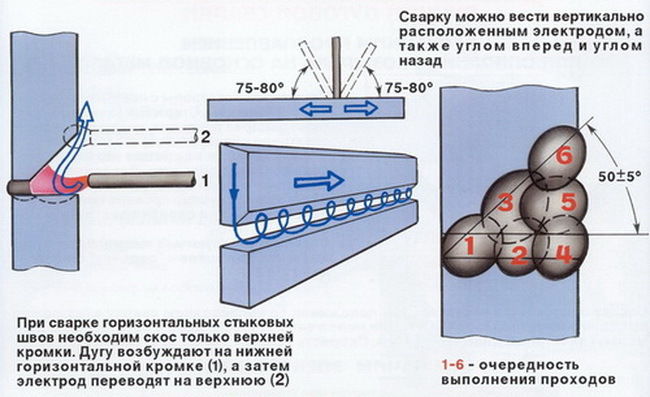

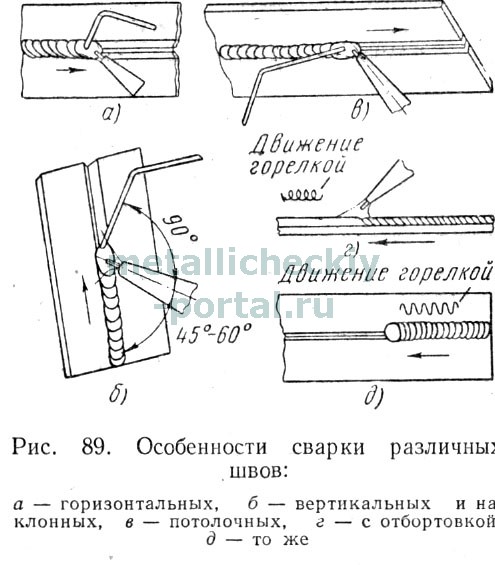

जब वेल्डिंग भागों को लंबवत स्थित किया जाता है, तो पिघल नीचे की ओर बहता है। बूंदों के गठन को खत्म करने के लिए चाप की लंबाई को कम करने में मदद मिलती है, इसके लिए इलेक्ट्रोड टिप को उपचारित क्षेत्र के करीब लाया जाता है।

सीम वेल्डिंग में निम्नलिखित विशेषताएं हैं:

लंबवत वेल्डिंग सीम और इलेक्ट्रोड आंदोलन पैटर्न।

- धातु को कनेक्शन के प्रकार और वर्कपीस की मोटाई को ध्यान में रखते हुए तैयार किया जाता है। भागों को वांछित स्थिति में तय किया जाता है, छोटे टैक लगाए जाते हैं। यह ऑपरेशन के दौरान संरचना को आगे बढ़ने से रोकता है।

- सीवन नीचे से ऊपर और विपरीत दिशा में बनता है। पहली विधि को अधिक सुविधाजनक माना जाता है। चाप के प्रभाव में, वेल्ड पूल ऊपर की ओर बढ़ता है। सीम बेहतर गुणवत्ता का है।

- चाप पृथक्करण के साथ एक ऊर्ध्वाधर स्थिति में पट्टिका वेल्डिंग करना संभव है। ब्रेक के दौरान, पिघल के ठंडा होने का समय होता है। इस मामले में, इलेक्ट्रोड के समान आंदोलनों का उपयोग अलग किए बिना वेल्डिंग करते समय किया जाता है: अलग-अलग दिशाओं में, गोल या लूप में।

- ऊपर से नीचे तक वेल्डिंग करते समय, रॉड को वर्कपीस की सतह के संबंध में समकोण पर सेट किया जाता है। चाप को उत्तेजित करने के बाद, भाग को गर्म किया जाता है, टिप को छोड़ा जाता है और इस स्थिति में वेल्डिंग की जाती है। विधि पूरी तरह से सुविधाजनक नहीं है, क्योंकि इसके लिए निरंतर निगरानी की आवश्यकता होती है। हालांकि, सीम आवश्यक विशेषताओं को प्राप्त करता है।

विभिन्न दिशाओं में क्षैतिज कनेक्शन भी बनाए जा सकते हैं। वेल्डर की प्राथमिकताओं को ध्यान में रखते हुए विधि का चयन किया जाता है

स्नान भी नीचे चला जाता है, इसलिए वेल्डिंग की गति और वर्तमान ताकत को ध्यान में रखते हुए इलेक्ट्रोड के कोण को बढ़ाया जाता है।

जब पिघला हुआ नालियां, वे तेज गति करते हैं, समय-समय पर चाप को फाड़ देते हैं। इन विरामों के दौरान धातु ठंडी हो जाती है, बूँदें नहीं बनती हैं। आप वोल्टेज को बदलने का प्रयास कर सकते हैं। इन विधियों का उपयोग चरणों में किया जाता है।

क्षैतिज वेल्ड।

छत के जोड़

कनेक्शन बनाने का यह सबसे कठिन तरीका है। इसके लिए अनुभव, उपचारित क्षेत्र की निरंतर निगरानी की आवश्यकता होती है। वेल्डिंग के दौरान, इलेक्ट्रोड को छत के लंबवत रखा जाता है।

चाप की लंबाई न्यूनतम है, गति की गति अपरिवर्तित है। छड़ एक गोलाकार गति में संचालित होती है, जो पिघलने वाले क्षेत्र का विस्तार करती है।

सीलिंग सीम वेल्डिंग।

नाव में

कोने के जोड़ों को अक्सर दोनों तरफ वेल्ड करना पड़ता है। प्रक्रिया के सही संचालन के लिए, वर्कपीस स्थापित किए जाते हैं ताकि उनके विमान एक ही झुकाव पर हों। इस विधि को "नाव" वेल्डिंग कहा जाता है। यह इलेक्ट्रोड आंदोलनों की पसंद को सरल करता है, सीम की गुणवत्ता में सुधार करता है।

नाव वेल्डिंग।

वेल्डिंग इलेक्ट्रोड का चयन

सही इलेक्ट्रोड चुनने के लिए, कई महत्वपूर्ण मापदंडों को ध्यान में रखा जाना चाहिए:

- वर्कपीस मोटाई;

- मार्क बन गया।

इलेक्ट्रोड के प्रकार के आधार पर, वर्तमान ताकत का मूल्य चुना जाता है। वेल्डिंग विभिन्न स्थितियों में किया जा सकता है। निचले को समूहों में विभाजित किया गया है:

- क्षैतिज;

- तवरोवाया।

ऊर्ध्वाधर प्रकार की वेल्डिंग हो सकती है:

- ऊपर की ओर;

- छत;

- तवरोवाया,

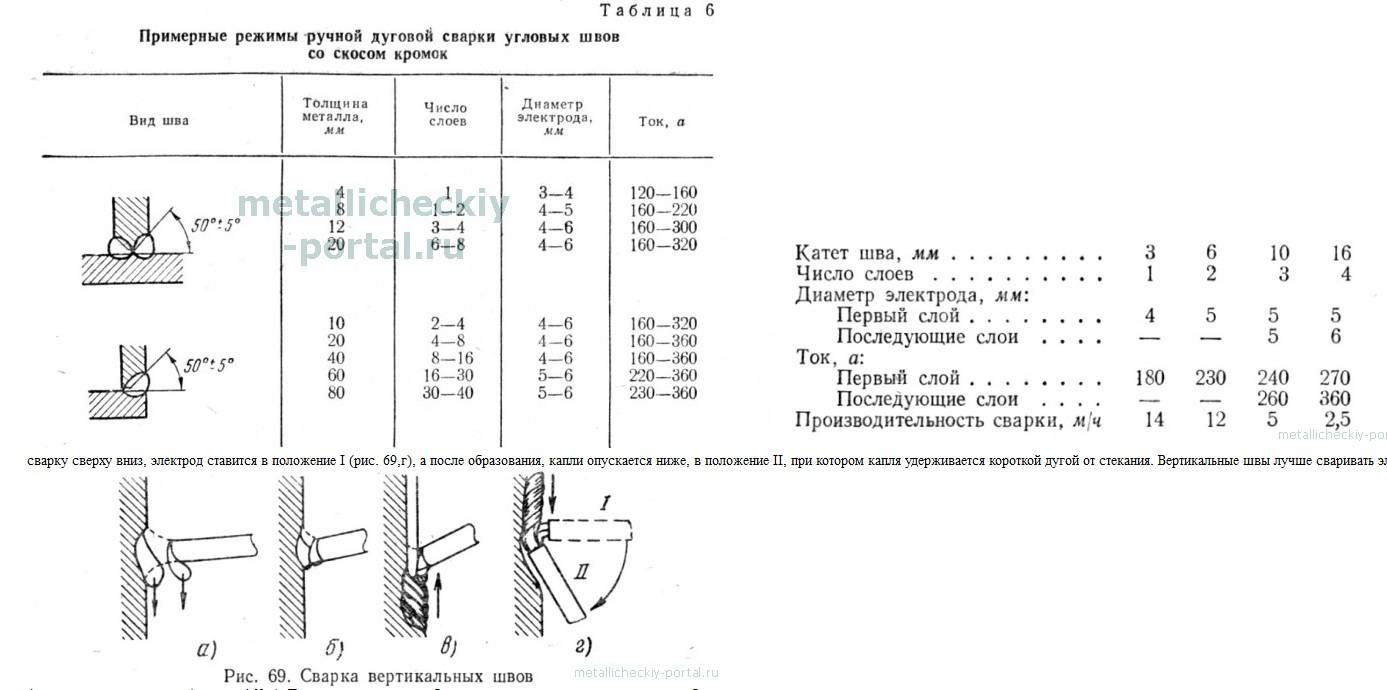

इलेक्ट्रोड के निर्देशों में प्रत्येक निर्माता, वेल्डिंग चालू के मूल्य की रिपोर्ट करना सुनिश्चित करें जिस पर वे सामान्य रूप से काम करेंगे। तालिका अनुभवी वेल्डर द्वारा उपयोग किए जाने वाले क्लासिक पैरामीटर दिखाती है।

वर्तमान ताकत का परिमाण स्थानिक स्थिति के साथ-साथ अंतराल के आकार से प्रभावित होता है। उदाहरण के लिए, 3 मिमी इलेक्ट्रोड के साथ काम करने के लिए, करंट 70-80 एम्पीयर तक पहुंचना चाहिए। इस करंट का उपयोग सीलिंग वेल्डिंग करने के लिए किया जा सकता है। यह वेल्डिंग भागों के लिए पर्याप्त होगा, जब अंतर इलेक्ट्रोड के व्यास से काफी बड़ा होता है।

नीचे से पकाने के लिए, एक अंतराल और धातु की संगत मोटाई के अभाव में, एक साधारण इलेक्ट्रोड के लिए वर्तमान ताकत को 120 एम्पीयर पर सेट करने की अनुमति है।

व्यापक अनुभव वाले वेल्डर गणना के लिए एक निश्चित सूत्र का उपयोग करने की सलाह देते हैं।

वर्तमान ताकत निर्धारित करने के लिए, 30-40 एम्पीयर लिए जाते हैं, जो इलेक्ट्रोड व्यास के एक मिलीमीटर के अनुरूप होना चाहिए। दूसरे शब्दों में, 3 मिमी इलेक्ट्रोड के लिए, आपको वर्तमान को 90-120 एम्पीयर पर सेट करने की आवश्यकता है। यदि व्यास 4 मिमी है, तो वर्तमान ताकत 120-160 एम्पीयर होगी। यदि ऊर्ध्वाधर वेल्डिंग की जाती है, तो एम्परेज 15% कम हो जाता है।

2 मिमी के लिए, लगभग 40 - 80 एम्पीयर सेट हैं। ऐसे "दो" को हमेशा बहुत मकर माना जाता है।

एक राय है कि यदि इलेक्ट्रोड का व्यास छोटा है, तो इसके साथ काम करना बहुत आसान है। हालाँकि, यह राय गलत है। उदाहरण के लिए, "दो" के साथ काम करने के लिए आपको एक निश्चित कौशल की आवश्यकता होती है। इलेक्ट्रोड जल्दी जलता है, उच्च धारा सेट होने पर यह बहुत गर्म होने लगता है। इस तरह के "दो" पतली धातुओं को कम धारा में वेल्ड कर सकते हैं, लेकिन अनुभव और महान धैर्य की आवश्यकता होती है।

इलेक्ट्रोड 3 - 3.2 मिमी। वर्तमान ताकत 70-80 एम्पीयर। वेल्डिंग को केवल डायरेक्ट करंट पर ही किया जाना चाहिए। अनुभवी वेल्डर पाते हैं कि 80 एम्पीयर से ऊपर सामान्य वेल्डिंग करना असंभव है।यह मान धातु काटने के लिए उपयुक्त है।

वेल्डिंग 70 एम्पीयर से शुरू होनी चाहिए। यदि आप देखते हैं कि भाग को उबालना असंभव है, तो एक और 5-10 एम्प्स जोड़ें। 80 एम्पीयर की पैठ की कमी के साथ, आप 120 एम्पीयर सेट कर सकते हैं।

प्रत्यावर्ती धारा पर वेल्डिंग के लिए, आप वर्तमान शक्ति को 110-130 एम्पीयर पर सेट कर सकते हैं। कुछ मामलों में तो 150 एम्पीयर भी लगाए जाते हैं। इस तरह के मूल्य एक ट्रांसफार्मर उपकरण के लिए विशिष्ट हैं। इन्वर्टर के साथ वेल्डिंग करते समय, ये मान बहुत कम होते हैं।

इलेक्ट्रोड 4 मिमी। वर्तमान ताकत 110-160 एएमपीएस। इस मामले में, 50 amps का प्रसार धातु की मोटाई के साथ-साथ आपके अनुभव पर निर्भर करता है। "चार" के लिए भी विशेष कौशल की आवश्यकता होती है। पेशेवर 110 एम्पीयर से शुरू करने की सलाह देते हैं, धीरे-धीरे करंट बढ़ाते हैं।

इलेक्ट्रोड 5 मिमी या अधिक। ऐसे उत्पादों को पेशेवर माना जाता है, उनका उपयोग केवल पेशेवरों द्वारा किया जाता है। वे मुख्य रूप से धातु की सतह के लिए उपयोग किए जाते हैं। वे व्यावहारिक रूप से वेल्डिंग प्रक्रिया में भाग नहीं लेते हैं।

प्रक्रिया की तैयारी

काम शुरू करने से पहले, आपको वेल्डिंग मशीन तैयार करने की आवश्यकता है:

- वोल्टेज के मूल्य और वर्तमान की आवृत्ति की जांच करें, डेटा को नेटवर्क और डिवाइस के शरीर पर दोनों से मेल खाना चाहिए;

- यदि कोई वोल्टेज चयन मोड है, तो इसे तुरंत सेट करना बेहतर है, फिर वर्तमान मान सेट करें। पावर पैरामीटर को इलेक्ट्रोड की संख्या, यानी व्यास के अनुरूप होना चाहिए।

- केबल इन्सुलेशन की जाँच करें। ग्राउंड क्लैंप को सुरक्षित रूप से जकड़ें।

- सभी केबलों की जाँच करें, चाहे वे इंसुलेटेड हों, कनेक्शन, प्लग।

- धारक में इलेक्ट्रोड डालें, जो स्क्रू या स्प्रिंग हो सकता है। सुनिश्चित करें कि इलेक्ट्रोड मजबूती से आयोजित किया गया है।

उदाहरण के लिए, इन्वर्टर में दो केबल होते हैं। एक भाग से जुड़ा है, दूसरा इलेक्ट्रोड रखता है।उन्हें विभिन्न वर्तमान मूल्यों के साथ आपूर्ति की जाती है: प्लस - भाग के लिए, माइनस - इलेक्ट्रोड को "सीधी ध्रुवीयता" के साथ। कुछ मामलों में, "रिवर्स पोलरिटी" मोड में खाना बनाना आवश्यक है, अर्थात, इलेक्ट्रोड पर, भाग पर माइनस।

वेल्डिंग की जगह भी तैयार करनी चाहिए। धातु की सतह को किसी भी संदूषक, जंग, स्केल, तेल से साफ करना आवश्यक है। अधिकांश वेल्डिंग दोष खराब तैयार सतह के कारण होते हैं। वेल्डिंग से पहले, इलेक्ट्रोड को अखंडता के लिए जांचना चाहिए: इसकी कोटिंग चिप्स के बिना एक समान होनी चाहिए। उपभोग्य सामग्रियों को सुखाना या प्रज्वलित करना भी अक्सर आवश्यक होता है।

एक और महत्वपूर्ण प्रश्न: क्या करंट लगाना है। वर्तमान जितना अधिक होगा, चाप उतना ही अधिक स्थिर होगा, लेकिन धातु के माध्यम से एक बहुत बड़ा मूल्य जल सकता है। सेट करंट सीधे इलेक्ट्रोड की संख्या और भाग की मोटाई पर निर्भर करता है। क्षैतिज वेल्डिंग के लिए, आप निम्नलिखित एम्परेज मानों पर ध्यान केंद्रित कर सकते हैं: (टैब। 1)

ऊर्ध्वाधर वेल्डिंग के लिए, सीलिंग वेल्ड के लिए 20% तक मूल्यों को 15% कम किया जाना चाहिए। हालांकि, व्यवहार में, कई अन्य कारक वेल्डिंग प्रक्रिया में हस्तक्षेप करते हैं, इसलिए सही एम्परेज केवल अनुभवजन्य रूप से निर्धारित किया जा सकता है।

खाना कैसे बनाएं

वेल्डिंग शुरू करने से पहले तकनीकी तैयारी की जाती है। विवरण को चिह्नित किया जाना चाहिए, काटा जाना चाहिए, सतहों को गंदगी, जंग से साफ किया जाना चाहिए और नमी की उपस्थिति में सुखाया जाना चाहिए।

वेल्डेड होने वाले दो हिस्सों को एक सपाट सतह पर रखना चाहिए और उनके बीच 2-3 मिमी का अंतर होना चाहिए, हम इलेक्ट्रोड को एक झटका या "स्ट्राइक" के साथ एक मैच की तरह प्रकाश करते हैं, हम संयुक्त के विरूपण से बचने के लिए दो टैक करते हैं वेल्डेड।

वीडियो

नीचे दिए गए वीडियो में दिखाया गया है कि यदि आप टैकल नहीं करते हैं तो वेल्डिंग क्या हो सकती है (आपको यहां टैक के बारे में क्या जानने की जरूरत है)।

पंक्तिबद्ध (हटाने योग्य या शेष)

आप इलेक्ट्रोड को अपनी ओर ले जा सकते हैं, अपने से दूर, दाएं से बाएं और बाएं से दाएं। धातु की मोटाई और इलेक्ट्रोड की अनुशंसित स्थानिक स्थिति के आधार पर, बेहतर वेल्डिंग के लिए इलेक्ट्रोड की गति की विधि का चयन किया जाता है, ऑपरेशन के दौरान इलेक्ट्रोड को 45 डिग्री के कोण पर भी रखा जाता है।

सीवन पूरा होने के बाद, स्लैग हटा दिया जाता है और सतह को साफ किया जाता है। जलने से बचने के लिए, अस्तर का उपयोग किया जाता है, उनके साथ काम करना अधिक आत्मविश्वास से होता है, आप वर्तमान को बढ़ा सकते हैं और सीम के दूसरी तरफ नहीं पका सकते हैं (बाईं ओर फोटो देखें)।

निचली स्थिति में वेल्डिंग

भागों को साफ किया जाता है, पतली धातु के लिए किनारों की कटाई नहीं की जाती है, वेल्ड किए जाने वाले भागों के बीच का अंतर 1-3 मिमी है। असेंबली की जाती है, टैक लगाए जाते हैं (टैक्स साफ होने के बाद), फिर वेल्डिंग को टैक के रिवर्स साइड पर किया जाता है।

रोलर की मोटाई 9 मिमी और ऊंचाई 1.5 मिमी से अधिक नहीं होनी चाहिए। हम बाएं से दाएं वेल्डिंग करते हैं, परिपत्र दोलन आंदोलनों को वामावर्त करते हैं, हम दूसरी तरफ भी वेल्ड करते हैं, दूसरी तरफ आप वर्तमान बढ़ा सकते हैं, वेल्डिंग के बाद हम सतहों को साफ करते हैं।

निकला हुआ किनारा किनारों के साथ बट संयुक्त (पतली धातु के लिए)

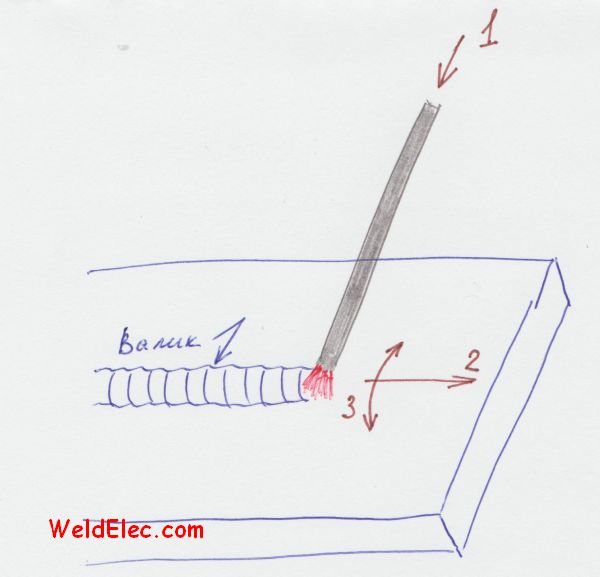

वेल्डिंग की प्रक्रिया में, इलेक्ट्रोड 2-3 गति करता है।

- वेल्डिंग चाप के स्थिर जलने को सुनिश्चित करते हुए, इलेक्ट्रोड को पिघलाया जाता है क्योंकि यह पिघलता है।

- इलेक्ट्रोड को ऊर्ध्वाधर से 15-30 डिग्री के कोण पर झुकाकर एक समान गति से ले जाया जाता है। दूसरे तल में, इलेक्ट्रोड कनेक्शन सतह के लंबवत है।

- यदि बढ़ी हुई चौड़ाई का एक वेल्ड प्राप्त करना आवश्यक है, तो विभिन्न दोलन आंदोलनों का उपयोग किया जाता है।