- भंडारण नियम

- इलेक्ट्रोड कोटिंग घटकों के गुण

- डीआईएन 1913 (जर्मन मानक) के अनुसार वेल्डिंग कार्बन और कम मिश्र धातु संरचनात्मक स्टील्स के लिए इलेक्ट्रोड का वर्गीकरण

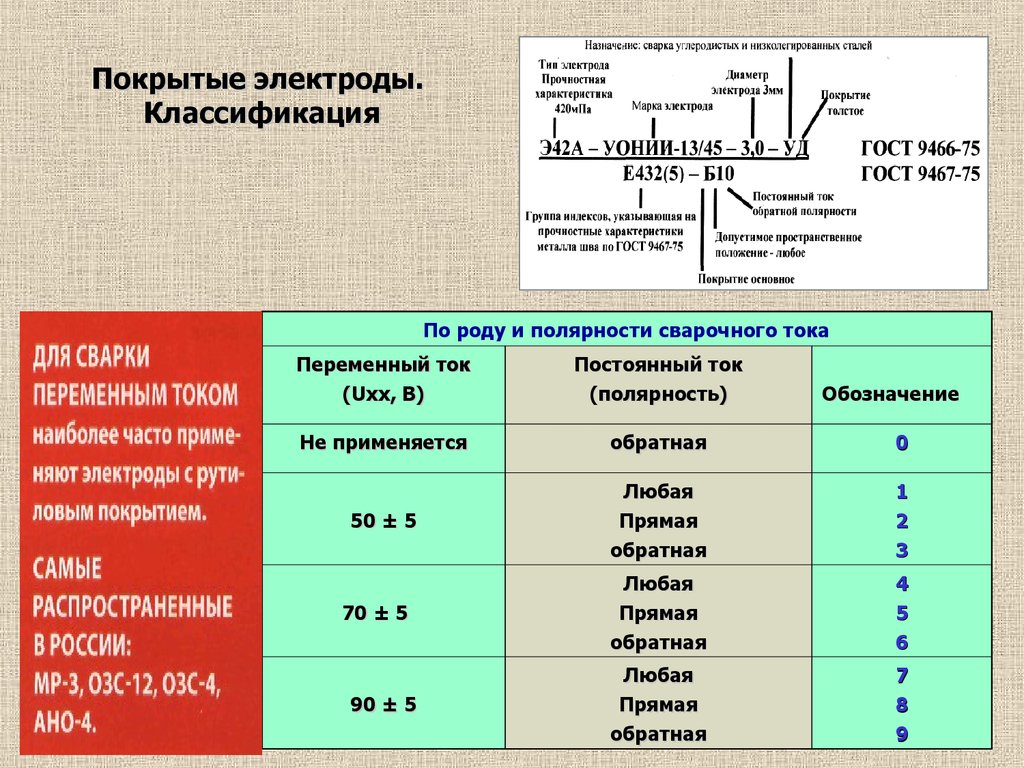

- मैनुअल आर्क वेल्डिंग के लिए स्टील लेपित इलेक्ट्रोड का वर्गीकरण

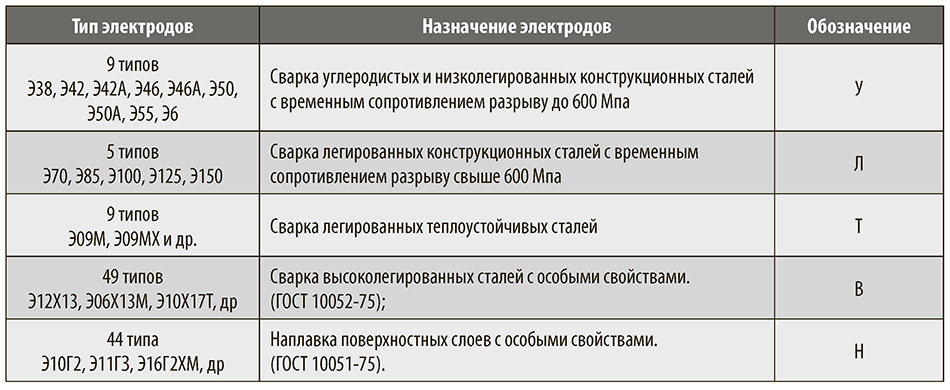

- लेपित इलेक्ट्रोड का वर्गीकरण, उनके उद्देश्य के आधार पर

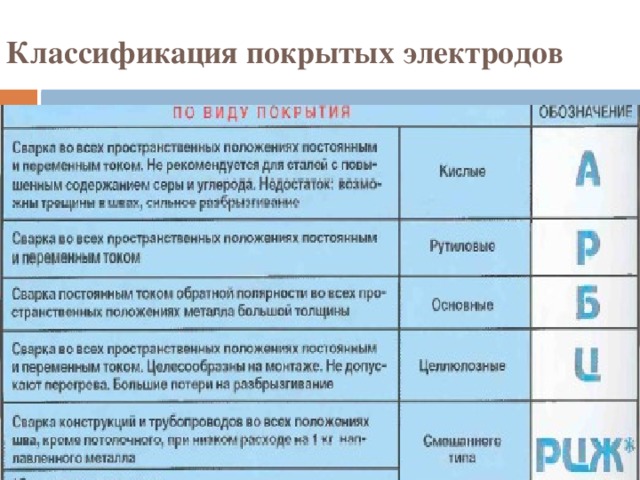

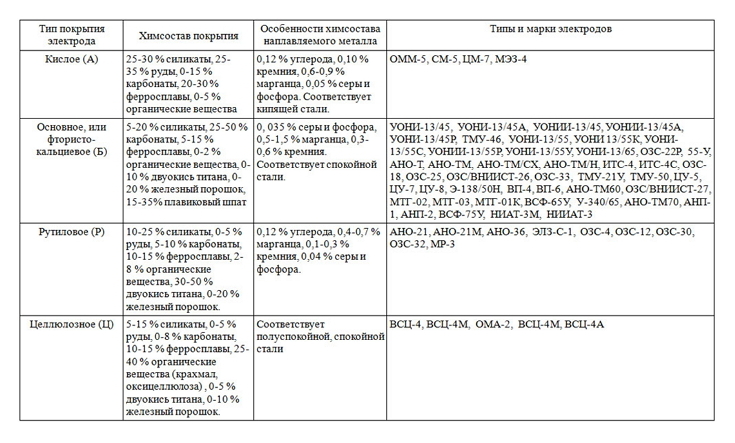

- कोटिंग के प्रकार के आधार पर इलेक्ट्रोड का वर्गीकरण

- कोटिंग मोटाई द्वारा इलेक्ट्रोड का वर्गीकरण

- गुणवत्ता द्वारा इलेक्ट्रोड का वर्गीकरण

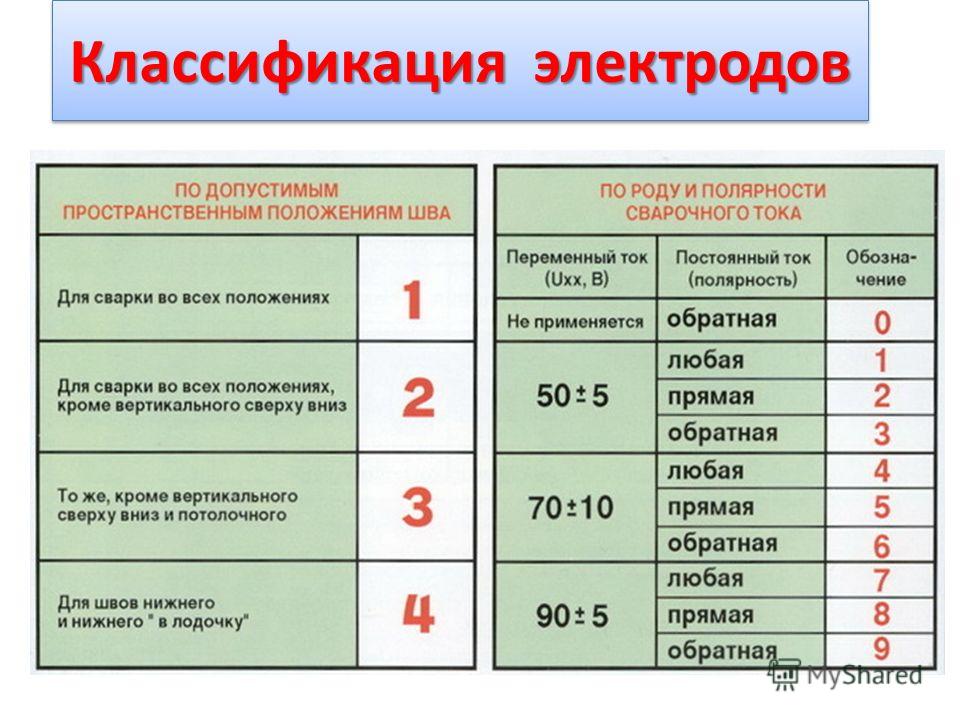

- वेल्डिंग के दौरान स्थानिक स्थिति द्वारा इलेक्ट्रोड का वर्गीकरण

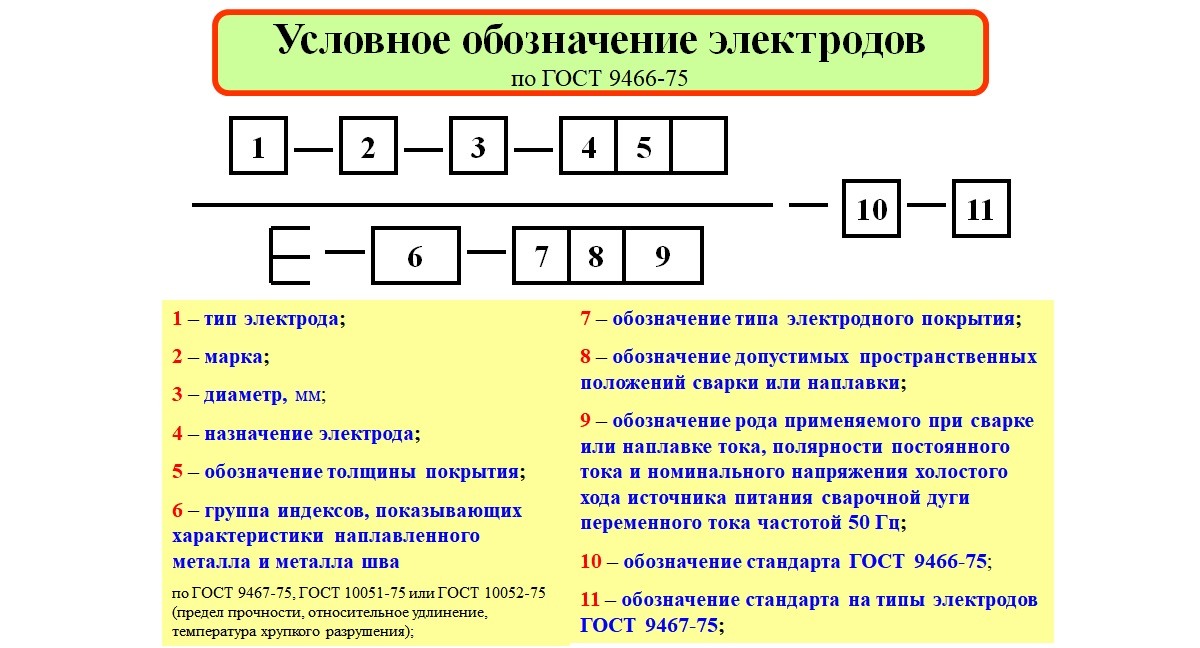

- हर एक कोडित पदनाम (कोड) है:

- वेल्ड धातु या वेल्ड धातु की विशेषताओं को दर्शाने वाले सूचकांकों का एक समूह

- कोटिंग प्रकार का पदनाम

- अनुमत स्थानिक पदों का पदनाम

- वेल्डिंग करंट की विशेषताओं और बिजली आपूर्ति के वोल्टेज का पदनाम

- प्रतीक संरचना के लिए मानक

- इलेक्ट्रोड प्रकार के लिए मानक

- वेल्डिंग टूल्स के विभिन्न प्रकारों और ब्रांडों का उपयोग करना

- 3 लेपित इलेक्ट्रोड को कैसे वर्गीकृत किया जाता है?

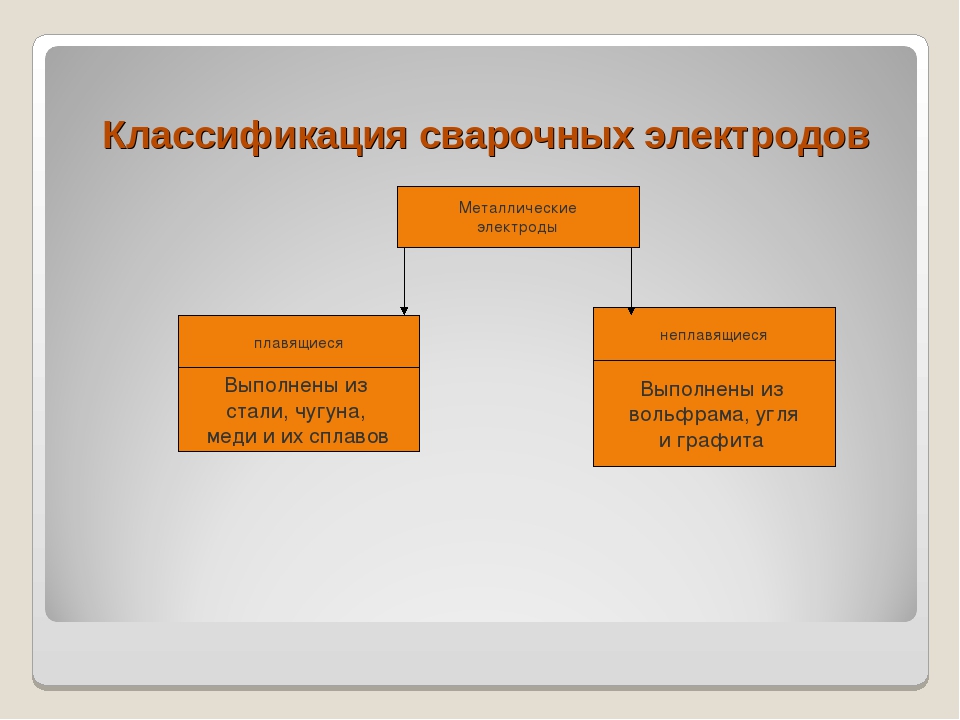

- सामान्य जानकारी

- गोस्ट

- डिक्रिप्शन

- निर्माताओं

- इलेक्ट्रोड का उद्देश्य

- कवरेज के प्रकार

- इलेक्ट्रोड ग्रेड

- बेकिंग, सुखाने और भंडारण

- भंडारण

भंडारण नियम

क्या आपने कभी वेल्डिंग मशीन का इस्तेमाल किया है?

यह था मामला! ऐसा नहीं हुआ

भंडारण के दौरान आने वाली मुख्य समस्या उच्च आर्द्रता है।इलेक्ट्रोड की कोटिंग नमी को जल्दी से अवशोषित करती है, परिणामस्वरूप, ऐसी भराव सामग्री के साथ काम करना असंभव हो जाता है। स्थिति को ठीक करने का एकमात्र तरीका वेल्डिंग इलेक्ट्रोड को प्रज्वलित करना है।

ऐसा करने के लिए, हीटिंग तत्वों के साथ विशेष ओवन या पोर्टेबल कनस्तर हैं। घर पर, पैकेजों को 20-22 डिग्री, सापेक्षिक आर्द्रता 40-50% के तापमान पर खुले (पॉलीथीन के बिना) संग्रहीत करने की सिफारिश की जाती है।

गीले इलेक्ट्रोड सतह पर और वेल्ड के अंदर छिद्रों का कारण बन सकते हैं, और धातु के छींटे भी बढ़ेंगे।

वेल्डिंग इलेक्ट्रोड के सही चुनाव के लिए, आपको इस बात की अच्छी समझ होनी चाहिए कि आपको किस मिश्र धातु के साथ काम करने की आवश्यकता है।

आपको ऑपरेशन के लिए वेल्ड करने के लिए एडिटिव और सतहों को सावधानीपूर्वक तैयार करना चाहिए:

- गंदगी और जंग हटा दें।

- इलेक्ट्रोड प्रज्वलित करें।

- सही वेल्डिंग करंट सेट करें।

प्रौद्योगिकी के अधीन, इलेक्ट्रोड निर्माता द्वारा निर्दिष्ट विशेषताओं के साथ सीम प्राप्त करने पर भरोसा करना संभव है।

- चेनसॉ के लिए किस गैसोलीन का उपयोग करना है? कैसे प्रजनन करें?

- ग्रीष्मकालीन निवास के लिए जनरेटर कैसे चुनें। मुख्य मानदंड और सर्वोत्तम मॉडलों की समीक्षा

- ग्रीष्मकालीन निवास के लिए पम्पिंग स्टेशन। कैसे चुने? मॉडल सिंहावलोकन

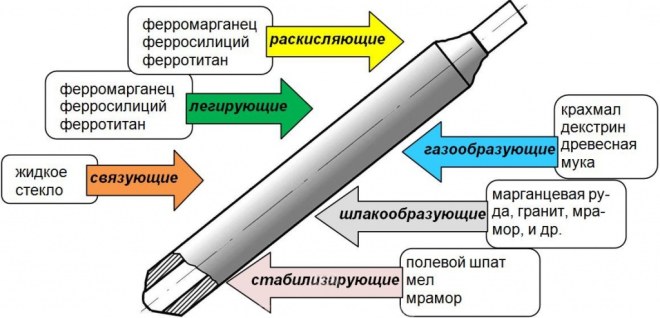

इलेक्ट्रोड कोटिंग घटकों के गुण

सीम अच्छी गुणवत्ता से बाहर आने के लिए, विशेष घटकों की आवश्यकता होती है। इसलिए, वेल्डिंग कार्य करते समय, वेल्डिंग क्षेत्र में धातु की सतहों के त्वरित और विश्वसनीय कनेक्शन के लिए सबसे उपयुक्त परिस्थितियों का निर्माण सुनिश्चित करना आवश्यक है। हम उन मुख्य कार्यों को सूचीबद्ध करते हैं जो एक विशेष कोटिंग वाले इलेक्ट्रोड करते हैं।

चाप स्थिरीकरण

वेल्डिंग चाप में अधिकतम स्थिरता होने के लिए, इलेक्ट्रोड को विशेष पदार्थों के साथ लेपित किया जाता है जिनमें कम आयनीकरण क्षमता होती है।यह इस तथ्य की ओर जाता है कि वेल्डिंग के दौरान चाप मुक्त आयनों से संतृप्त होता है, जो दहन प्रक्रिया को स्थिर करता है। आज, इलेक्ट्रोड कोटिंग में पोटाश, सोडियम या पोटेशियम लिक्विड ग्लास, चाक, टाइटेनियम कॉन्संट्रेट, बेरियम कार्बोनेट आदि जैसे घटक शामिल हो सकते हैं। इन कोटिंग्स को आयनीकरण कहा जाता है।

वायुमंडलीय गैसों से वेल्डिंग क्षेत्र का संरक्षण

इलेक्ट्रोड कोटिंग बनाने वाले घटक कार्बन डाइऑक्साइड और कार्बन मोनोऑक्साइड से युक्त एक सुरक्षात्मक बादल के निर्माण में योगदान करते हैं, और एक स्लैग परत के निर्माण में भी भाग लेते हैं जो वेल्ड पर बनता है और आसपास के गैसों से वेल्ड पूल को कवर करता है। वायु। गैस बनाने वाले घटकों में डेक्सट्रिन, सेल्युलोज, स्टार्च, भोजन का आटा और अन्य शामिल हैं। और स्लैग काओलिन, मार्बल, चाक, क्वार्ट्ज सैंड, टाइटेनियम कॉन्संट्रेट आदि से बनता है।

इलेक्ट्रोड कोटिंग घटक और उनके गुण

वेल्ड को हवा में निहित गैसों से बचाने के अलावा, स्लैग धातु के ठंडा होने की दर और उसके बाद के क्रिस्टलीकरण को कम करने में मदद करता है, जो बदले में वेल्डेड धातु से गैसों और अनावश्यक अशुद्धियों की रिहाई को अनुकूल रूप से प्रभावित करता है।

वेल्ड धातु मिश्र धातु

मिश्र धातु वेल्ड के कई गुणों में सुधार करती है। मिश्र धातु में योगदान देने वाली मुख्य धातुएं टाइटेनियम, मैंगनीज, सिलिकॉन और क्रोमियम हैं।

डीऑक्सीडेशन पिघलाएं

वेल्डिंग के दौरान, धातु से ऑक्सीजन को निकालना बहुत महत्वपूर्ण होता है, जिसके लिए विशेष डीऑक्सीडाइज़र का उपयोग किया जाता है - ये ऐसे पदार्थ हैं जो लोहे की तुलना में ऑक्सीजन के साथ अधिक कुशलता से प्रतिक्रिया करते हैं और इसे बांधते हैं। ये टाइटेनियम, मोलिब्डेनम, एल्यूमीनियम या क्रोमियम हैं जो इलेक्ट्रोड कोटिंग की संरचना में फेरोलॉय के रूप में जोड़े जाते हैं।

सभी घटक तत्वों को एक साथ जोड़ना

लेपित इलेक्ट्रोड को कोटिंग और रॉड के साथ-साथ कोटिंग के सभी घटक तत्वों के बीच एक मजबूत कनेक्शन की आवश्यकता होती है। इस मामले में, मुख्य बाध्यकारी घटक सोडियम सिलिकेट या तरल पोटेशियम ग्लास है। यह याद रखने योग्य है कि तरल ग्लास (अनिवार्य रूप से सिलिकेट गोंद) भी वेल्डिंग चाप को पूरी तरह से स्थिर करता है, जो इसे सभी प्रकार के इलेक्ट्रोड का एक अनिवार्य घटक बनाता है।

डीआईएन 1913 (जर्मन मानक) के अनुसार वेल्डिंग कार्बन और कम मिश्र धातु संरचनात्मक स्टील्स के लिए इलेक्ट्रोड का वर्गीकरण

तालिका 38 पदनाम संरचना

| इ | 43 | 00 | आरआर | 10 | 120 | एच | इलेक्ट्रोड: E4300 RR10 120H |

| जमा धातु की ताकत और प्लास्टिक गुणों का कोड | |||||||

| वेल्ड धातु की प्रभाव शक्ति के लिए पदनाम | |||||||

| कोटिंग प्रकार पदनाम | |||||||

| कोटिंग का प्रकार, वर्तमान का प्रकार, ध्रुवता, वेल्डिंग के दौरान सीम की स्थिति | |||||||

| प्रदर्शन | |||||||

| H 15 मिली/100 g . से कम जमा धातु में हाइड्रोजन सामग्री है |

तालिका 39. जमा धातु की ताकत और प्लास्टिक गुणों का कोड

| अनुक्रमणिका | तन्य शक्ति, एमपीए | उपज ताकत, एमपीए | न्यूनतम बढ़ाव,% | ||

| 0,1 | 2 | 3, 4,5 | |||

| 43 | 430—550 | ≥330 | 20 | 22 | 24 |

| 51 | 510—650 | ≥360 | 18 | 18 | 20 |

तालिका 40. वेल्ड धातु प्रभाव शक्ति के लिए प्रतीक

| अनुक्रमणिका | न्यूनतम तापमान, °C, औसत बर्स्ट एनर्जी (KCV) = 28 J/cm2 | दूसरा सूचकांक | न्यूनतम तापमान, °C, औसत बर्स्ट एनर्जी (KCV) पर =47 J/cm2 |

| नियामित नहीं | नियामित नहीं | ||

| 1 | +20 | 1 | +20 |

| 2 | 2 | ||

| 3 | –20 | 3 | –20 |

| 4 | –30 | 4 | –30 |

| 5 | –40 | 5 | –40 |

तालिका 41

| अनुक्रमणिका | परत |

| ए | एसिड कोटिंग्स |

| आर | रूटाइल कोटिंग्स |

| आरआर | मोटा रूटाइल कवर |

| एआर | रूटाइल-एसिड कोटिंग्स |

| सी | सेल्यूलोसिक कोटिंग्स |

| आर (सी) | रूटाइल सेल्यूलोसिक कोटिंग्स |

| आरआर (सी) | मोटी रूटाइल सेल्यूलोसिक कोटिंग्स |

| बी | मूल कोटिंग्स |

| बी (आर) | रूटाइल-बेसिक कोटिंग्स |

| आरआर (बी) | मोटी रूटाइल बेस कोट |

तालिका 42कोटिंग का प्रकार, वेल्डिंग के दौरान सीम की स्थिति का सूचकांक, वर्तमान का प्रकार और ध्रुवता

| अनुक्रमणिका | वेल्डिंग करते समय सीम की स्थिति | वर्तमान और ध्रुवीयता का प्रकार | कोटिंग प्रकार |

| ए2 | 1 | 5 | खट्टा |

| R2 | 1 | 5 | रूटाइल |

| R3 | 2 (1) | 2 | रूटाइल |

| आर (सी) 3 | 1 | 2 | रूटाइल-सेल्यूलोज |

| सी 4 | 1(ए) | 0 (+) | सेलुलोजिक |

| आरआर5 | 2 | 2 | रूटाइल |

| आरआर (सी) 5 | 1 | 2 | रूटाइल-सेल्यूलोज |

| आरआर6 | 2 | 2 | रूटाइल |

| आरआर (सी) 6 | 1 | 2 | रूटाइल-सेल्यूलोज |

| ए7 | 2 | 5 | खट्टा |

| एआर7 | 2 | 5 | रूटाइल-खट्टा |

| आरआर (बी) 7 | 2 | 5 | रूटाइल-बेसिक |

| आरआर8 | 2 | 2 | रूटाइल |

| आरआर (बी) 8 | 2 | 5 | रूटाइल-बेसिक |

| बी9 | 1(ए) | 0 (+) | मुख्य |

| बी (आर) 9 | 1(ए) | 6 | गैर-कोर घटकों पर आधारित बुनियादी |

| बी10 | 2 | 0 (+) | मुख्य |

| बी (आर) 10 | 2 | 6 | गैर-कोर घटकों पर आधारित बुनियादी |

| आरआर11 | 4 (3) | 5 | रूटाइल, उत्पादकता 105% से कम नहीं |

| एआर11 | 4 (3) | 5 | रूटाइल एसिड, उत्पादकता 105% से कम नहीं |

| बी 12 | 4 (3) | 0 (+) | बुनियादी, उत्पादकता कम से कम 120% |

| बी (आर) 12 | 4 (3) | 0 (+) | मुख्य गैर-मुख्य घटकों पर आधारित है और प्रदर्शन 120% से कम नहीं है |

तालिका 43

| अनुक्रमणिका | वेल्डिंग करते समय सीम की स्थिति |

| 1 | सभी प्रावधान |

| 2 | लम्बवत ऊपर से नीचे तक छोड़कर सब कुछ |

| 3 | एक ऊर्ध्वाधर विमान पर नीचे और क्षैतिज सीम |

| 4 | नीचे (बट और रोलर सीम) |

तालिका 44 वेल्डिंग वर्तमान ध्रुवीयता

| अनुक्रमणिका | डीसी ध्रुवीयता | ट्रांसफार्मर नो-लोड वोल्टेज, वी |

| उल्टा (+) | — | |

| 1 | कोई भी (+/-) | 50 |

| 2 | प्रत्यक्ष (-) | 50 |

| 3 | उल्टा (+) | 50 |

| 4 | कोई भी (+/-) | 70 |

| 5 | प्रत्यक्ष (-) | 70 |

| 6 | उल्टा (+) | 70 |

| 7 | कोई भी (+/-) | 90 |

| 8 | प्रत्यक्ष (-) | 90 |

| 9 | उल्टा (+) | 90 |

तालिका 45. प्रदर्शन

| अनुक्रमणिका | उत्पादकता (केसाथ), % |

| 120 | 115—125 |

| 130 | 125—135 |

| 140 | 135—145 |

| 150 | 145—155 |

| 160 | 155—165 |

| 170 | 165—175 |

| 180 | 175—185 |

| 190 | 185—195 |

| 200 | 195—205 |

मैनुअल आर्क वेल्डिंग के लिए स्टील लेपित इलेक्ट्रोड का वर्गीकरण

लेपित इलेक्ट्रोड का वर्गीकरण, उनके उद्देश्य के आधार पर

मैनुअल आर्क वेल्डिंग के लिए इलेक्ट्रोड आवश्यकताओं के अनुसार बनाए जाते हैं

गोस्ट 9466। आवेदन के आधार पर, GOST 9467 के अनुसार, लेपित स्टील

आर्क वेल्डिंग इलेक्ट्रोड को निम्नलिखित समूहों में विभाजित किया गया है:

यू - अस्थायी के साथ कार्बन और कम कार्बन संरचनात्मक स्टील्स वेल्डिंग के लिए

तन्य शक्ति 600MPa। इस उद्देश्य के लिए, GOST 9476 के अनुसार उपयोग किया जाता है

इलेक्ट्रोड के निम्नलिखित ब्रांड: E38, E42, E42A, E46, E50, E50A, E55, E60।

एल - इस समूह के इलेक्ट्रोड का उपयोग मिश्र धातु स्टील्स की वेल्डिंग के लिए किया जाता है, साथ ही

600 एमपीए से अधिक की तन्यता ताकत वाले संरचनात्मक स्टील्स की वेल्डिंग के लिए।

ये E70, E85, E100, E125, E150 जैसे इलेक्ट्रोड के ऐसे ब्रांड हैं।

टी - ये इलेक्ट्रोड मिश्र धातु वाले गर्मी प्रतिरोधी स्टील्स की वेल्डिंग के लिए डिज़ाइन किए गए हैं।

बी - विशेष गुणों के साथ उच्च मिश्र धातु स्टील्स वेल्डिंग के लिए इलेक्ट्रोड (GOST 10052)।

— विशेष गुणों के साथ सतह परतों को सरफेस करने के लिए इलेक्ट्रोड।

कोटिंग के प्रकार के आधार पर इलेक्ट्रोड का वर्गीकरण

ए - एसिड-लेपित इलेक्ट्रोड (उदाहरण के लिए, एएनओ -2, एसएम -5, आदि)। ये लेप

लौह, मैंगनीज, सिलिका, फेरोमैंगनीज के ऑक्साइड से मिलकर बनता है। ये इलेक्ट्रोड

मैंगनीज ऑक्साइड की सामग्री के कारण उच्च विषाक्तता है, लेकिन साथ ही,

उच्च तकनीक है।

बी - मुख्य कोटिंग (इलेक्ट्रोड UONI-13/45, UP-1/45, OZS-2, DSK-50, आदि)।

इन कोटिंग्स में आयरन और मैंगनीज के ऑक्साइड नहीं होते हैं। कोटिंग की संरचना

इलेक्ट्रोड के लिए UONI-13/45 संगमरमर, फ्लोरस्पार, क्वार्ट्ज रेत, फेरोसिलिकॉन,

फेरोमैंगनीज, फेरोटिटेनियम तरल ग्लास के साथ मिश्रित। वेल्डिंग करते समय इलेक्ट्रोड

बुनियादी कोटिंग के साथ, उच्च तन्यता वाला एक वेल्ड प्राप्त होता है। जानकारी

इलेक्ट्रोड का उपयोग महत्वपूर्ण वेल्डेड संरचनाओं की वेल्डिंग के लिए किया जाता है।

आर - रूटाइल कोटिंग के साथ इलेक्ट्रोड (ANO-3, ANO-4, OES-3, OZS-4, OZS-6, MP-3,

एमपी -4, आदि)। इन इलेक्ट्रोडों की कोटिंग रूटाइल TiO पर आधारित है2, किसने दिया

इलेक्ट्रोड के इस समूह का नाम। मैनुअल आर्क वेल्डिंग के लिए रूटाइल इलेक्ट्रोड

दूसरों की तुलना में स्वास्थ्य के लिए कम हानिकारक। ऐसे इलेक्ट्रोड के साथ धातु वेल्डिंग करते समय

वेल्ड पर स्लैग की मोटाई छोटी होती है और लिक्विड स्लैग जल्दी से सख्त हो जाता है। यह अनुमति देता है

किसी भी स्थिति में सीम बनाने के लिए इन इलेक्ट्रोड का उपयोग करें।

सी - सेल्युलोज कोटिंग (VTSs-1, VTSs-2, OZTS-1, आदि) के साथ इलेक्ट्रोड का एक समूह।

इस तरह के कोटिंग्स के घटक सेलूलोज़, कार्बनिक राल, टैल्क,

लौह मिश्र धातु और कुछ अन्य घटक। लेपित इलेक्ट्रोड कर सकते हैं

किसी भी स्थिति में वेल्डिंग के लिए उपयोग करें। वे मुख्य रूप से उपयोग किए जाते हैं

छोटी धातुओं की वेल्डिंग करते समय

मोटाई। उनका नुकसान वेल्ड की कम लचीलापन है।

कोटिंग मोटाई द्वारा इलेक्ट्रोड का वर्गीकरण

कोटिंग की मोटाई के आधार पर (इलेक्ट्रोड व्यास डी से व्यास का अनुपात

इलेक्ट्रोड रॉड डी), इलेक्ट्रोड समूहों में विभाजित हैं:

एम - एक पतली कोटिंग के साथ (डी / डी अनुपात 1.2 से अधिक नहीं)।

सी - मध्यम कवरेज के साथ (डी / डी अनुपात 1.2 से 1.45 तक)।

डी - एक मोटी कोटिंग के साथ (डी / डी अनुपात 1.45 से 1.8 तक)।

डी - विशेष रूप से मोटी कोटिंग वाले इलेक्ट्रोड (डी / डी अनुपात 1.8 से अधिक)।

गुणवत्ता द्वारा इलेक्ट्रोड का वर्गीकरण

गुणवत्ता के आधार पर वर्गीकरण में सटीकता जैसे संकेतकों को ध्यान में रखना शामिल है

निर्माण, इलेक्ट्रोड द्वारा बनाए गए वेल्ड में दोषों की अनुपस्थिति, स्थिति

कोटिंग की सतह, वेल्ड धातु में सल्फर और फास्फोरस की सामग्री। पर

इन संकेतकों के आधार पर, इलेक्ट्रोड को 1,2,3 समूहों में विभाजित किया जाता है। अधिक

समूह संख्या, बेहतर इलेक्ट्रोड की गुणवत्ता और उच्च गुणवत्ता

वेल्डिंग।

स्थानिक स्थिति द्वारा इलेक्ट्रोड का वर्गीकरण

वेल्डिंग

स्वीकार्य स्थानिक के आधार पर इलेक्ट्रोड के 4 समूह हैं

वेल्ड करने के लिए भागों के स्थान:

1 - किसी भी स्थिति में वेल्डिंग की अनुमति है;

2 - ऊपर से नीचे तक ऊर्ध्वाधर सीम को छोड़कर, किसी भी स्थिति में वेल्डिंग;

3 - निचली स्थिति में वेल्डिंग, साथ ही क्षैतिज सीम और ऊर्ध्वाधर का कार्यान्वयन

ऊपर की ओर;

4 - निचली स्थिति में वेल्डिंग और "नाव में" कम।

वर्गीकरण के उपरोक्त तरीकों के अलावा, GOST 9466 वर्गीकरण के लिए प्रदान करता है

वेल्डिंग चालू, खुले सर्किट वोल्टेज की ध्रुवीयता के आधार पर इलेक्ट्रोड

स्ट्रोक, वेल्डिंग चाप के शक्ति स्रोत का प्रकार। इन संकेतकों के आधार पर, इलेक्ट्रोड

दस समूहों में विभाजित हैं और 0 से 9 तक की संख्याओं द्वारा निर्दिष्ट किए गए हैं।

हर एक कोडित पदनाम (कोड) है:

पत्र ई - उपभोज्य लेपित इलेक्ट्रोड का अंतर्राष्ट्रीय पदनाम

वेल्ड धातु या वेल्ड धातु की विशेषताओं को दर्शाने वाले सूचकांकों का एक समूह

6.1. 588 एमपीए (60 किग्रा / मिमी 2) तक तन्य शक्ति के साथ कार्बन और कम मिश्र धातु स्टील्स वेल्डिंग के लिए उपयोग किए जाने वाले इलेक्ट्रोड के लिए

6.2. 588 एमपीए (60 किग्रा / मिमी 2) से अधिक की तन्य शक्ति के साथ मिश्र धातु स्टील्स वेल्डिंग के लिए इलेक्ट्रोड के प्रतीक में, पहला दो अंकों का सूचकांक प्रतिशत के सौवें हिस्से में वेल्ड में औसत कार्बन सामग्री से मेल खाता है; अक्षरों और संख्याओं के बाद के सूचकांक वेल्ड धातु में तत्वों का प्रतिशत दिखाते हैं; अंतिम डिजिटल इंडेक्स, एक हाइफ़न के माध्यम से रखा जाता है, न्यूनतम तापमान डिग्री सेल्सियस की विशेषता है जिस पर वेल्ड धातु की प्रभाव शक्ति कम से कम 34 जे/सेमी 2 (35 किलोएफ? एम/सेमी 2) है।

उदाहरण: E-12X2G2-3 का अर्थ है 0.12% कार्बन, 2% क्रोमियम, 2% मैंगनीज वेल्ड धातु में और -20 डिग्री सेल्सियस पर 34 J/cm2 (3.5 kgf?m/cm2) की प्रभाव शक्ति होती है।

6.3.वेल्डिंग गर्मी प्रतिरोधी स्टील्स के लिए इलेक्ट्रोड के पारंपरिक पदनाम में दो सूचकांक होते हैं:

- पहला न्यूनतम तापमान को इंगित करता है जिस पर वेल्ड धातु की प्रभाव शक्ति कम से कम 34 J/cm2 (3.5 kgf?m/cm2) है;

- दूसरा सूचकांक अधिकतम तापमान है जिस पर वेल्ड धातु की दीर्घकालिक ताकत के मापदंडों को विनियमित किया जाता है।

6.4. उच्च-मिश्र धातु स्टील्स की वेल्डिंग के लिए इलेक्ट्रोड को तीन या चार अंकों वाले सूचकांकों के समूह द्वारा कोडित किया जाता है:

- पहला सूचकांक वेल्ड धातु के इंटरग्रेनुलर जंग के प्रतिरोध को दर्शाता है;

- दूसरा अधिकतम ऑपरेटिंग तापमान को इंगित करता है जिस पर वेल्ड धातु (गर्मी प्रतिरोध) की दीर्घकालिक ताकत के संकेतक विनियमित होते हैं;

- तीसरा सूचकांक वेल्डेड जोड़ों के अधिकतम ऑपरेटिंग तापमान को इंगित करता है, जिस तक गर्मी प्रतिरोधी स्टील्स को वेल्डिंग करते समय इलेक्ट्रोड के उपयोग की अनुमति है;

- चौथा सूचकांक वेल्ड धातु में फेराइट चरण की सामग्री को इंगित करता है।

6.5. सतह की परतों को सरफेस करने के लिए इलेक्ट्रोड के प्रतीक में दो भाग होते हैं:

पहला सूचकांक जमा धातु की औसत कठोरता को इंगित करता है और इसे अंश के रूप में व्यक्त किया जाता है:

- अंश में - विकर्स कठोरता;

- हर में - रॉकवेल के अनुसार।

दूसरा सूचकांक इंगित करता है कि जमा धातु की कठोरता किसके द्वारा प्रदान की जाती है:

- -1 सरफेसिंग के बाद गर्मी उपचार के बिना;

- गर्मी उपचार के बाद - 2.

| अनुक्रमणिका | कठोरता | अनुक्रमणिका | कठोरता | ||

| विकर्स के अनुसार | रॉकवेल के अनुसार | विकर्स के अनुसार | रॉकवेल के अनुसार | ||

| 200/17 | 175 — 224 | 23 . तक | 700 / 58 | 675 — 724 | 59 |

| 250 / 25 | 225 — 274 | 24 — 30 | 750 / 60 | 725 — 774 | 60 — 61 |

| 300 / 32 | 275 — 324 | 30,5 — 37,0 | 800 / 61 | 775 — 824 | 62 |

| 350 / 37 | 325 — 374 | 32,5 — 40,0 | 850 / 62 | 825 — 874 | 63-64 |

| 400 / 41 | 375 — 424 | 40,5 — 44.5 | 900 / 64 | 875 — 924 | 65 |

| 450 / 45 | 425 — 474 | 45,5 — 48,5 | 950 / 65 | 925 — 974 | 66 |

| 500 / 48 | 475 — 524 | 49,0 | 1000 / 66 | 975 — 1024 | 66,5 — 68,0 |

| 550 / 50 | 525 — 574 | 50 — 52,5 | 1050/68 | 1025 — 1074 | 69 |

| 600 / 53 | 575 — 624 | 53 — 55,5 | 1100/69 | 1075 -1124 | 70 |

| 650 / 56 | 625 — 674 | 56 — 58,5 | 1150/70 | 1125 -1174 | 71 -72 |

उदाहरण: ई - 300/32-1 - गर्मी उपचार के बिना जमा परत की कठोरता।

कोटिंग प्रकार का पदनाम

ए, बी, सी, आर - इलेक्ट्रोड कोटिंग्स देखें; मिश्रित प्रकार: एआर - एसिड-रूटाइल; आरबी - रूटाइल-बेसिक, आदि; पी - अन्य। यदि लेप में 20% से अधिक लौह चूर्ण है, तो Z अक्षर जोड़ा जाता है। उदाहरण के लिए: ।

अनुमत स्थानिक पदों का पदनाम

1 - सभी पदों के लिए, 2 - सभी पदों के लिए, लंबवत "टॉप-डाउन" को छोड़कर, 3 - नीचे के लिए, एक लंबवत विमान पर क्षैतिज और लंबवत "नीचे-ऊपर", 4 - नीचे और नीचे "में" नाव"।

वेल्डिंग करंट की विशेषताओं और बिजली आपूर्ति के वोल्टेज का पदनाम

| डीसी ध्रुवीयता | यूएक्सएक्स एसी स्रोत, वी | अनुक्रमणिका | |

| नाममात्र | पिछला विचलन | ||

| उल्टा | — | — | |

| कोई | — | — | 1 |

| सीधा | 50 | ± 5 | 2 |

| उल्टा | 3 | ||

| कोई | 70 | ± 10 | 4 |

| सीधा | 5 | ||

| उल्टा | 6 | ||

| कोई | 90 | ± 5 | 7 |

| सीधा | 8 | ||

| उल्टा | 9 |

प्रतीक संरचना के लिए मानक

GOST 9466-75 "मैनुअल आर्क वेल्डिंग और सरफेसिंग के लिए लेपित धातु इलेक्ट्रोड। वर्गीकरण और सामान्य विनिर्देश ”।

इलेक्ट्रोड प्रकार के लिए मानक

GOST 9467-75 "संरचनात्मक और गर्मी प्रतिरोधी स्टील्स के मैनुअल आर्क वेल्डिंग के लिए लेपित धातु इलेक्ट्रोड"।

GOST 10051-75 "विशेष गुणों के साथ सतह परतों के मैनुअल आर्क सरफेसिंग के लिए लेपित धातु इलेक्ट्रोड"।

वेल्डिंग टूल्स के विभिन्न प्रकारों और ब्रांडों का उपयोग करना

ऊपर चर्चा की गई हर चीज आरडीएस स्टील के लिए इलेक्ट्रोड के अंकन से संबंधित है

विभिन्न प्रकार के लौह और अलौह धातुओं के लिए उपयोग की जाने वाली छड़ों का उदाहरण देना महत्वपूर्ण है। नीचे सबसे आम प्रकार हैं

वेल्ड किए जाने वाले धातु और वेल्ड की निर्दिष्ट विशिष्ट यांत्रिक विशेषताओं के आधार पर इलेक्ट्रोड के प्रकार वितरित किए जाते हैं।

कार्बन कम-मिश्र धातु स्टील्स को प्रकार की छड़ से वेल्डेड किया जाता है:

- E42: ग्रेड ANO-6, ANO-17, VCC-4M।

- ई42: यूओएनआई-13/45, यूओएनआई-13/45ए।

- E46: ANO-4, ANO-34, OZS-6।

- E46A: UONI-13/55K, ANO-8।

- E50: VCC-4A, 550-U।

- E50A: ANO-27, ANO-TM, ITS-4S।

- ई55: यूओएनआई-13/55यू।

- E60: ANO-TM60, UONI-13/65।

उच्च शक्ति मिश्र धातु स्टील्स:

- E70: ANP-1, ANP-2।

- ई85: यूओएनआई-13/85, यूओएनआई-13/85यू।

- E100: AN-KhN7, OZSH-1।

उच्च शक्ति मिश्र धातु स्टील्स: E125: NII-3M, E150: NIAT-3।

मेटल सरफेसिंग: OZN-400M/15G4S, EN-60M/E-70Kh3SMT, OZN-6/90Kh4G2S3R, UONI-13/N1-BK/E-09Kh31N8AM2, TsN-6L/E-08Kh17N8S6G, OZSh-8/113Yu31N11।

कच्चा लोहा: OZCH-2/Cu, OZCH-3/Ni, OZCH-4/Ni।

इस पर आधारित एल्यूमीनियम और मिश्र धातु: OZA-1/Al, OZANA-1/Al।

कॉपर और उस पर आधारित मिश्र धातु: ANTs/OZM-2/Cu, OZB-2M/CuSn।

निकल और उसके मिश्र: OZL-32।

उपरोक्त सूची से, हम यह निष्कर्ष निकाल सकते हैं कि अंकन प्रणाली बहुत जटिल है, और रॉड की विशेषताओं, इसकी कोटिंग, व्यास और मिश्र धातु तत्वों की उपस्थिति को एन्कोड करने के लिए लगभग समान सिद्धांतों पर आधारित है।

वेल्डिंग संयुक्त की गुणवत्ता एक तर्कसंगत तकनीकी योजना पर निर्भर करती है। निम्नलिखित कारक प्रभावित करते हैं कि किस प्रकार के इलेक्ट्रोड को चुनना है:

- वेल्ड की जाने वाली सामग्री और उसके गुण, मिश्रधातु तत्वों की उपस्थिति और मिश्रधातु की मात्रा।

- उत्पाद की मोटाई।

- सीम का प्रकार और स्थिति।

- संयुक्त या वेल्ड धातु के निर्दिष्ट यांत्रिक गुण।

एक नौसिखिए वेल्डर के लिए स्टील वेल्डिंग के लिए उपकरणों के चयन और अंकन के बुनियादी सिद्धांतों को नेविगेट करना महत्वपूर्ण है, साथ ही साथ अपने इच्छित उद्देश्य के लिए रॉड ग्रेड के वितरण के साथ काम करना, मुख्य प्रकार के इलेक्ट्रोड को जानना और वेल्डिंग के दौरान उनका तर्कसंगत रूप से उपयोग करना महत्वपूर्ण है।

3 लेपित इलेक्ट्रोड को कैसे वर्गीकृत किया जाता है?

सबसे पहले, उन्हें इस्तेमाल किए गए कोटिंग के प्रकार के अनुसार छह प्रकारों में विभाजित किया जाता है:

- रूटाइल - अंकन पी;

- मुख्य - बी;

- खट्टा - ए;

- मिश्रित (दो अक्षरों द्वारा निरूपित): आरजे - आयरन पाउडर प्लस रूटाइल, आरसी - सेल्यूलोज-रूटाइल, एआर - एसिड-रूटाइल, एबी - रूटाइल-बेसिक);

- सेल्यूलोज - सी;

- एक और है पी.

इसके अलावा, निर्दिष्ट राज्य मानक इलेक्ट्रोड को उनके क्रॉस सेक्शन और रॉड डी / डी के क्रॉस सेक्शन के अनुपात के अनुसार विभाजित करता है (वास्तव में, उनके कोटिंग की मोटाई के अनुसार)। इस दृष्टिकोण से, कवरेज हो सकता है:

- मध्यम (सी): डी / डी मान - 1.45 से कम;

- पतला (एम) - 1.2 से कम;

- अतिरिक्त मोटा (जी) - 1.8 से अधिक;

- मोटा (डी) - 1.45-1.8।

नियुक्ति के द्वारा, इलेक्ट्रोड को आमतौर पर उन में विभाजित किया जाता है जो निम्न प्रकार के स्टील्स को वेल्डिंग के लिए इष्टतम होते हैं:

- संरचनात्मक मिश्रधातु, जिसमें टूटने का प्रतिरोध (अस्थायी) कम से कम 600 एमपीए (अक्षर "एल" द्वारा दर्शाया गया है);

- 600 एमपीए तक प्रतिरोध के साथ संरचनात्मक कम-मिश्र धातु और कार्बन (अंकन - "यू");

- विशेष विशेषताओं ("बी") के साथ अत्यधिक मिश्रधातु;

- गर्मी प्रतिरोधी मिश्र धातु ("टी")।

"एच" अक्षर के साथ चिह्नित इलेक्ट्रोड के साथ विशेष सतह परतों की सरफेसिंग की जाती है।

वर्गीकरण में जमा धातु की रासायनिक संरचना और उसके यांत्रिक मापदंडों के साथ-साथ धातु में फास्फोरस और सल्फर की सामग्री द्वारा वर्णित तीन अलग-अलग समूहों में वेल्डिंग गतिविधियों को करने के लिए उत्पादों के विभाजन के लिए भी प्रावधान है। , कोटिंग की स्थिति और इलेक्ट्रोड की सटीकता वर्ग।

अन्य बातों के अलावा, इलेक्ट्रोड की एक अलग स्थानिक स्थिति हो सकती है जिसमें उनके उपयोग की अनुमति है:

सामान्य जानकारी

OZL ग्रेड इलेक्ट्रोड एक बुनियादी कोटिंग के साथ मैनुअल आर्क वेल्डिंग के लिए उपभोज्य उपभोग्य हैं।सामग्री की विभिन्न मोटाई को वेल्डिंग करने के लिए मिश्र धातु धातु की छड़ में व्यास की एक श्रृंखला (मुख्य रूप से 2.0 मिमी से 6.0 मिमी तक) होती है।

ओजेडएल इलेक्ट्रोड की मुख्य कोटिंग डीसी पावर स्रोत के साथ वेल्डिंग सीम की सतह की अच्छी तरह से रक्षा करती है। इस मामले में, मिश्र धातु स्टील्स को रिवर्स पोलरिटी पर वेल्डेड किया जाता है, जिस पर कम गर्मी उत्पन्न होती है। इस तरह के अति-संवेदनशील स्टील्स के लिए, OZL ब्रांड के उपभोग्य सामग्रियों के लिए रिवर्स पोलरिटी का उपयोग उच्च गुणवत्ता वाले वेल्ड प्राप्त करने का एक तरीका है।

महत्वपूर्ण! साधारण हल्के स्टील की वेल्डिंग के लिए उपभोग्य सामग्रियों का चयन करते समय, याद रखें कि OZL ब्रांड के उपभोग्य सामग्रियों का उद्देश्य गर्मी प्रतिरोधी स्टील्स की वेल्डिंग के लिए अधिक हद तक है। पिघलने का तापमान इतना भिन्न होता है कि जब बेस मेटल का तरल चरण पूरा हो जाता है, तो OZL इलेक्ट्रोड पिघलना भी शुरू नहीं करेगा।

OZL उपभोग्य वस्तुएं नमी की उपस्थिति के प्रति बहुत संवेदनशील होती हैं, इसलिए उपयोग करने से पहले अतिरिक्त कैल्सीनेशन की आवश्यकता होती है।

मुख्य कोटिंग के लिए, वेल्डिंग प्रक्रिया को वेल्डेड होने के लिए अच्छी तरह से तैयार सतहों की आवश्यकता होती है - जंग और अन्य दूषित पदार्थों से साफ, degreased। OZL उपभोग्य वस्तुएं नमी की उपस्थिति के प्रति बहुत संवेदनशील होती हैं, इसलिए उपयोग करने से पहले अतिरिक्त कैल्सीनेशन की आवश्यकता होती है।

गोस्ट

OZL इलेक्ट्रोड को GOST 9466 - 75 और GOST 10052-75 के मानकों का पालन करना चाहिए। पहला मानक मैनुअल आर्क वेल्डिंग के लिए लेपित धातु इलेक्ट्रोड के वर्गीकरण और सामान्य आवश्यकताओं को नियंत्रित करता है।

इलेक्ट्रोड OZL-32

दूसरा मानक जंग प्रतिरोधी, गर्मी प्रतिरोधी और गर्मी प्रतिरोधी उच्च मिश्र धातु स्टील्स के मैनुअल आर्क वेल्डिंग के लिए लेपित इलेक्ट्रोड के प्रकार निर्दिष्ट करता है। दोनों मानकों में उपभोज्य ब्रांड OZL शामिल हैं।

डिक्रिप्शन

इलेक्ट्रोड के लिए प्रतीक उपरोक्त मानकों के आधार पर बनता है। उपभोज्य ब्रांड OZL - 6 के पदनाम का एक उदाहरण:

ई - 10X25N13G2 - ओजेडएल - 6 - 3.0 - वीडी / ई 2075 - बी 20

संख्याएँ और अक्षर OZL-6 की निम्नलिखित मुख्य विशेषताओं के अनुरूप हैं:

- ई - 10X25N13G2 - यह पदनाम GOST 10052 - 75 के अनुसार इलेक्ट्रोड के प्रकार को निर्धारित करता है;

- OZL-6 - एक ब्रांड जिसका संक्षिप्त नाम इसकी उत्पत्ति को इंगित करता है (यह मिश्र धातु स्टील्स वेल्डिंग के लिए एक पायलट प्लांट में बनाया गया था, कई OZL उपभोग्य सामग्रियों को मास्को में Spetselectrod उद्यम में विकसित किया गया था);

- 3.0 - संख्याएँ छड़ के व्यास को दर्शाती हैं;

- बी - विशेष गुणों के साथ उच्च मिश्र धातु स्टील्स को वेल्डिंग करने के उद्देश्य को इंगित करता है;

- डी - कोटिंग की मोटाई निर्धारित करता है (इस मामले में, मोटी);

- ई - यह निर्धारित करता है कि इलेक्ट्रोड मैनुअल आर्क वेल्डिंग के लिए लेपित लोगों से संबंधित है या नहीं;

- 2075 - जमा धातु की कुछ तकनीकी विशेषताओं को इंगित करने वाली संख्याओं का एक समूह, अर्थात्: "2" - अंतर-क्षरण की कोई प्रवृत्ति नहीं, "0" - अधिकतम तापमान पर काम करते समय थकान शक्ति संकेतक पर कोई डेटा नहीं, "7" - मूल्य निर्धारित करता है वेल्डेड संयुक्त के अधिकतम कामकाजी तापमान (इस मामले में 910 डिग्री С -1100 डिग्री सेल्सियस), "5" - फेराइट चरण की सामग्री को इंगित करता है (इस मामले में 2-10%);

- बी - इलेक्ट्रोड के कोटिंग को इंगित करता है, इस मामले में - मुख्य एक;

- 2 - आंकड़ा निम्नलिखित स्थानिक स्थितियों में वेल्डिंग की संभावना को इंगित करता है: सभी पदों में, ऊर्ध्वाधर "टॉप-डाउन" को छोड़कर;

- - इस मामले में रिवर्स पोलरिटी के प्रत्यक्ष प्रवाह पर वेल्डिंग की विधि निर्धारित करता है।

निर्माताओं

मैनुअल आर्क वेल्डिंग के लिए लेपित इलेक्ट्रोड के लिए रूसी बाजार बड़ी संख्या में रूसी, यूरोपीय और चीनी निर्माताओं के साथ संतृप्त है। वर्गीकरण में उनमें से अधिकांश, अन्य प्रकारों के अलावा, OZL ब्रांडों के इलेक्ट्रोड हैं

हम आपको सर्वेक्षण के परिणामों के अनुसार शीर्ष सूची में शामिल निर्माताओं पर ध्यान देने की सलाह देते हैं

रूसी निर्माता:

- "स्पेट्सलेक्ट्रोड" मास्को;

- शाड्रिंस्क इलेक्ट्रोड प्लांट, शाड्रिनस्क;

- लोसिनोस्ट्रोवस्की इलेक्ट्रोड प्लांट, मॉस्को;

- ज़ेलेनोग्रैड इलेक्ट्रोड प्लांट, ज़ेलेनोग्राड;

- "रोटेक्स" कोस्त्रोमा, क्रास्नोडार, मॉस्को और अन्य।

इलेक्ट्रोड OZL-312 SpecElectrode

पड़ोसी देशों के निर्माता:

- प्लाज्माटेक (यूक्रेन);

- विस्टेक, बखमुट (यूक्रेन);

- "ओलिवर" (बेलारूस गणराज्य) और अन्य।

यूरोपीय निर्माता:

- «ज़ेलर वेल्डिंग» डसेलडोर्फ (जर्मनी);

- ईएसएबी (स्वीडन);

- «कोबेल्को» (जापान) और अन्य।

चीनी निर्माता:

- गोल्डन ब्रिज;

- S.I.A. "रेसांटा";

- "ईएल क्राफ्ट" और अन्य।

इलेक्ट्रोड का उद्देश्य

वेल्डिंग के लिए इलेक्ट्रोड के प्रकार की तालिका।

वेल्डिंग के लिए इलेक्ट्रोड के प्रकार की तालिका।

नियुक्ति के द्वारा, इलेक्ट्रोड को विभाजित किया जाता है:

- उच्च स्तर के मिश्र धातु तत्वों के साथ स्टील्स के साथ काम करें;

- मिश्र धातु तत्वों की औसत सामग्री के साथ;

- संरचनात्मक स्टील वेल्डिंग;

- नमनीय धातु;

- फ्यूज़िंग;

- गर्मी प्रतिरोधी स्टील्स।

इस प्रकार, प्रत्येक विशिष्ट कार्य के लिए इलेक्ट्रोड चुनना संभव है।

सुरक्षात्मक कोटिंग पर विशेष ध्यान दिया जाना चाहिए।इलेक्ट्रोड की कोटिंग एक महत्वपूर्ण घटक है जिसके लिए विशेष आवश्यकताएं लगाई जाती हैं।

इसके अलावा, यह एक निश्चित रचना द्वारा विशेषता है।

वे एक विशेष खोल से ढकी एक छड़ हैं। शक्ति इस बात पर निर्भर करती है कि उसका व्यास क्या है।

सबसे लोकप्रिय यूओएनआई इलेक्ट्रोड हैं। इस सामग्री के कई ग्रेड हैं और उन सभी का उपयोग मैनुअल वेल्डिंग के लिए किया जाता है।

UONI 13-45 स्वीकार्य चिपचिपाहट और प्लास्टिसिटी के सीम प्राप्त करने की अनुमति देता है। उनका उपयोग कास्टिंग और फोर्जिंग में वेल्डिंग के लिए किया जाता है। इन छड़ों में निकल और मोलिब्डेनम होते हैं।

UONI 13-65 बढ़ी हुई आवश्यकताओं के साथ संरचनाओं पर काम करने के लिए उपयुक्त हैं। वे किसी भी स्थिति में संबंध बना सकते हैं। व्यास दो से पांच मिलीमीटर तक भिन्न होता है, यह जितना बड़ा होता है, वेल्डिंग करंट उतना ही अधिक होता है।

इसके अलावा, उनकी मदद से प्राप्त जोड़ों को उच्च प्रभाव शक्ति की विशेषता होती है और उनमें दरारें नहीं बनती हैं। यह सब उन्हें महत्वपूर्ण संरचनाओं के साथ काम करने में सबसे अधिक आशाजनक बनाता है, जो सख्त आवश्यकताओं के अधीन हैं।

इसके अलावा, ये संरचनाएं तापमान चरम सीमा, कंपन और भार के प्रतिरोधी हैं।

इस प्रकार की छड़ की एक महत्वपूर्ण विशेषता नमी के लिए महत्वपूर्ण प्रतिरोध और दीर्घकालिक कैल्सीनेशन की संभावना है।

कवरेज के प्रकार

इलेक्ट्रोड कोटिंग्स में निम्नलिखित घटक शामिल हैं:

- डीऑक्सीडाइजिंग एजेंट;

- स्थिर चाप के लिए घटक;

- ऐसे तत्व जो प्लास्टिसिटी प्रदान करते हैं, जैसे काओलिन या अभ्रक;

- एल्यूमीनियम, सिलिकॉन;

- बांधने की मशीन

एक कोटिंग के साथ स्पॉट या मैनुअल वेल्डिंग के लिए सभी इलेक्ट्रोड में कई आवश्यकताएं होती हैं:

- उच्च दक्षता;

- आवश्यक रचना के साथ परिणाम प्राप्त करने की संभावना;

- मामूली विषाक्तता;

- विश्वसनीय सीम;

- स्थिर चाप जल रहा है;

- कोटिंग ताकत।

इलेक्ट्रोड कोटिंग के प्रकार।

निम्नलिखित प्रकार के इलेक्ट्रोड कोटिंग्स हैं:

- सेलूलोज़;

- खट्टा;

- रूटाइल;

- मुख्य।

पहला प्रकार आपको प्रत्यक्ष और प्रत्यावर्ती धारा के साथ सभी स्थानिक स्थितियों में काम करने की अनुमति देता है। वे स्थापना में सबसे व्यापक रूप से उपयोग किए जाते हैं। वे महत्वपूर्ण स्पैटर नुकसान की विशेषता रखते हैं और ओवरहीटिंग की अनुमति नहीं देते हैं।

रूटाइल और खट्टा आपको ऊर्ध्वाधर, प्रत्यक्ष और प्रत्यावर्ती धारा को छोड़कर, सभी स्थितियों में पकाने की अनुमति देता है। दूसरे प्रकार की कोटिंग उच्च सल्फर और कार्बन सामग्री वाले स्टील्स के लिए उपयुक्त नहीं है।

ऊपर सूचीबद्ध केसिंग के प्रकार केवल एक विशिष्ट प्रकार के कोटिंग के उपयोग का संकेत देते हैं। हालांकि, कई विकल्पों के संयोजन संभव हैं। हल की जा रही समस्या के आधार पर संयोजन कई प्रकार के हो सकते हैं।

संयुक्त गोले एक अलग वर्ग के हैं और मुख्य चार प्रकारों में शामिल नहीं हैं।

कोटिंग की मोटाई के आधार पर एक वर्गीकरण भी है।

प्रत्येक मोटाई को एक अलग अक्षर पदनाम सौंपा गया है:

- पतला - एम;

- मध्यम मोटाई - सी;

- मोटी - डी;

- विशेष रूप से मोटा जी.

बेशक, छड़ को लक्ष्यों के अनुसार चुना जाता है। सही विकल्प प्रदर्शन किए गए कार्य की उच्च गुणवत्ता की गारंटी देता है।

इलेक्ट्रोड ग्रेड

इलेक्ट्रोड के अंकन को डिक्रिप्ट करना।

कुछ समस्याओं को हल करने के लिए डिज़ाइन किए गए इलेक्ट्रोड के विभिन्न ब्रांड हैं। उन्हें कुछ गुणों की विशेषता है, जो आपको सबसे उपयुक्त सामग्री चुनने की अनुमति देता है।

OK-92.35 ब्रांड को क्रमशः सोलह प्रतिशत बढ़ाव और 514 एमपीए और 250 एचबी की उपज और ताकत सीमा की विशेषता है।OK-92.86 की उपज शक्ति 409 MPa है।

मैनुअल वेल्डिंग OK-92.05 और OK-92.26 के लिए इलेक्ट्रोड के निशान क्रमशः 29% और 39% के सापेक्ष बढ़ाव और 319 और 419 MPa की उपज शक्ति है।

OK-92.58 की उपज शक्ति 374 MPa है।

उपरोक्त सभी इलेक्ट्रोड का उपयोग कच्चा लोहा पर मैनुअल आर्क वेल्डिंग के लिए किया जाता है। धातु के साथ काम करने के आधार पर, एक विशेष प्रकार की छड़ भी चुनी जाती है। उदाहरण के लिए, तांबे के लिए - ANTs / OZM2, शुद्ध निकल - OZL-32, एल्यूमीनियम - OZA1, मोनल - V56U, सिलुमिन - OZANA2, आदि।

इसके अलावा, वेल्डर को वेल्ड किए जाने वाले पुर्जों की गुणवत्ता को भी नियंत्रित करने की आवश्यकता होती है। सामग्री, काम करने की स्थिति, सीम की स्थिति और अन्य कारकों के आधार पर, उपयुक्त इलेक्ट्रोड का चयन करें जो सर्वोत्तम कनेक्शन गुणवत्ता प्रदान करेगा।

बेकिंग, सुखाने और भंडारण

इलेक्ट्रोड को ठंडे और नम स्थान पर संग्रहीत करते समय, नमी होती है। नमी की उपस्थिति से इसे प्रज्वलित करना मुश्किल हो जाता है, जिससे कोटिंग चिपक जाती है और नष्ट हो जाती है। ये कारक काम की गुणवत्ता को नकारात्मक रूप से प्रभावित करते हैं, इसलिए प्रारंभिक तैयारी की जाती है।

कैल्सीनिंग और सुखाने तापमान और हीटिंग की विधि में भिन्न होते हैं। बेकिंग इलेक्ट्रोड एक थर्मल प्रभाव है जिसका उद्देश्य कोटिंग में नमी की मात्रा को कम करना है। धीरे-धीरे गर्म करने के साथ कम तापमान पर सुखाना होता है।

प्रज्वलित करना आवश्यक है:

- नमी प्रवेश के बाद;

- लंबे समय तक भंडारण के बाद;

- जब इलेक्ट्रोड नम जगह पर पड़े थे;

- नमी सामग्री के कारण काम में कठिनाइयों के साथ।

इलेक्ट्रोड को दो बार से अधिक बेक नहीं किया जाना चाहिए, अन्यथा कोटिंग रॉड से अलग हो सकती है।

चित्र 14 - थर्मल केस

सुखाने से काम से पहले उपभोग्य सामग्रियों के तापमान को बढ़ाने में मदद मिलती है ताकि तापमान अंतर वेल्ड पूल को खराब न करे और सीम उच्च गुणवत्ता का हो। ऑपरेशन दबाव में उत्पादों में एक तंग कनेक्शन बनाने में मदद करता है। यह क्रमिक ताप है जो नमी को वाष्पित करने और लाइमस्केल के निर्माण से बचने में मदद करता है। सुखाने का तरीका और अवधि इलेक्ट्रोड के ब्रांड पर निर्भर करती है और निर्माता द्वारा पैकेज पर इंगित की जाती है। तापमान में अचानक बदलाव से बचने के लिए कूलिंग ओवन के साथ होनी चाहिए।

रूटाइल और सेल्युलोज प्रकार के कोटिंग नमी के प्रति कम संवेदनशील होते हैं। काम से पहले पकाना वैकल्पिक है। नमी के साथ संतृप्ति के मामले में, सेल्यूलोज इलेक्ट्रोड को t = 70 ° C पर सुखाया जाता है और दरार से बचने के लिए अधिक नहीं। रूटाइल को 100-150 डिग्री सेल्सियस पर 1-2 घंटे के लिए सुखाया जाता है। पैक न किए गए मुख्य इलेक्ट्रोड को t=250–350 °C पर 1-2 घंटे के लिए शांत किया जाता है।

हीटिंग के लिए, इलेक्ट्रिक भट्टियां, थर्मल केस और थर्मस केस का उपयोग किया जाता है। उपकरण आपको तापमान को विनियमित करने और 100-400 डिग्री सेल्सियस तक हीटिंग प्रदान करने की अनुमति देता है। घर पर सुखाने के लिए, एक इलेक्ट्रिक ओवन उपयुक्त है। सुखाने का "मूल" तरीका एक औद्योगिक हेयर ड्रायर है। इलेक्ट्रोड को एक ट्यूब में रखा जाता है और गर्म हवा की एक धारा को इसमें निर्देशित किया जाता है।

भंडारण

इलेक्ट्रोड का उचित भंडारण गुणों को न खोने और सुखाने से बचने में मदद करेगा। भंडारण स्थान गर्म और शुष्क होना चाहिए, बिना अचानक उतार-चढ़ाव के। यहां तक कि दैनिक परिवर्तन भी ओस के साथ होते हैं, जो कोटिंग द्वारा जल्दी से अवशोषित हो जाते हैं। तापमान 14 डिग्री सेल्सियस से नीचे नहीं गिरना चाहिए, और आर्द्रता 50% के भीतर रखी जानी चाहिए। भंडारण की स्थिति के अधीन इलेक्ट्रोड का शेल्फ जीवन केवल उनकी स्थिति से सीमित होता है।

चित्र 15 - घर का बना भंडारण का मामला

चित्र 15 - घर का बना भंडारण का मामला

फ़ैक्टरी पैकेजिंग में एक फिल्म में सीलबंद सील होती है जो नमी से बचाती है। पैक को अलमारियों और रैक पर संग्रहित किया जाना चाहिए, लेकिन फर्श पर या दीवारों के पास नहीं। लंबी अवधि के भंडारण के लिए, अनपैक्ड छड़ को उपयुक्त आकार के थर्मल मामलों में रखने की सिफारिश की जाती है। ऐसे कंटेनरों को एक विशेष स्टोर पर खरीदा जा सकता है या स्वतंत्र रूप से बनाया जा सकता है।