- परिचालन सिद्धांत

- एक सीवन कैसे वेल्ड करने के लिए

- वेल्डिंग वर्टिकल सीम

- क्षैतिज सीम कैसे वेल्ड करें

- सीलिंग सीम

- एसिटिलीन वेल्डिंग विधि के बारे में जानकारी

- गैस वेल्डिंग की जटिलता

- प्रौद्योगिकी विवरण

- इस विधि के लाभ

- एसिटिलीन के उपयोग के नुकसान

- किसके लिए धातु उपयुक्त है

- एक शुरुआती वेल्डर को क्या काम करने की ज़रूरत है

- उपकरण और सुरक्षा के साधन

- काम की तैयारी

- सुरक्षा उपकरण

- औज़ार

- धातु की तैयारी

- महत्वपूर्ण विशेषताएं

- वेल्डिंग के लिए सामग्री तैयार करना

- वेल्डिंग के लिए पाइप की तैयारी

- भाग की तैयारी

- गैस वेल्डिंग की विशेषताएं

परिचालन सिद्धांत

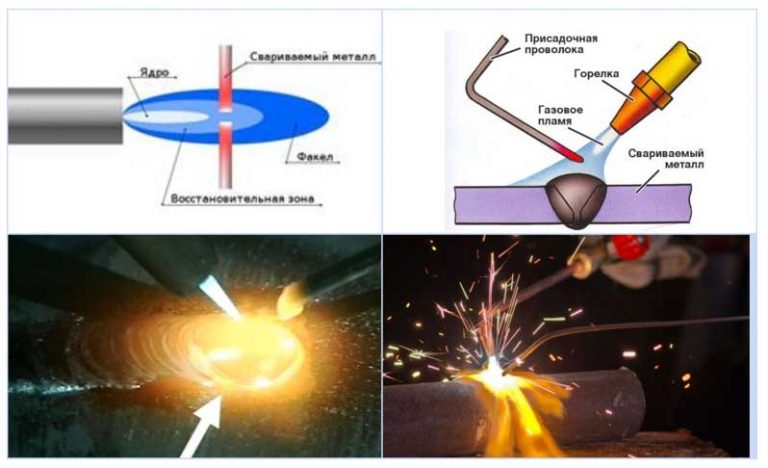

गैस वेल्डिंग का मुख्य प्रभाव, जैसा कि पहले ही उल्लेख किया गया है, उच्च तापमान वाली लौ के गठन के साथ दहनशील गैस के दहन पर आधारित है। एसिटिलीन अणु, हाइड्रोजन बांड की एक जोड़ी के साथ, कार्बन परमाणुओं के बीच एक अस्थिर लेकिन ऊर्जावान रूप से शक्तिशाली बंधन होता है।

यदि संतुलन को ऑक्सीकरण एजेंट के पक्ष में स्थानांतरित कर दिया जाता है, तो लौ तेज हो जाएगी, और चमकदार सफेद के बजाय, यह एक नीला रंग प्राप्त कर लेगा।

ऑक्सीकरण लौ का उपयोग केवल पीतल के हिस्सों के साथ काम करने के लिए किया जाता है। इस प्रकार में, सतह पर फिल्में बनती हैं जो जस्ता के बाद के वाष्पीकरण को अवरुद्ध करती हैं। यदि, इसके विपरीत, एसिटिलीन की सांद्रता बढ़ जाती है, तो लौ लाल हो जाती है और धुआँ निकलने लगती है। यह मोड उच्च कार्बन स्टील्स के साथ काम करने के लिए इष्टतम है।इसका उपयोग एल्यूमीनियम मिश्र धातुओं, कच्चा लोहा और मजबूत धातुओं को वेल्ड करने के लिए भी किया जाता है।

कारखाने के सिलेंडरों में, यह गैस एसीटोन के साथ मिश्रित होती है और 1.5 से 1.6 एमपीए के दबाव में होती है। इसके अतिरिक्त, चारकोल को कंटेनर में रखा जाता है, जिससे एक प्रकार की केशिकाएं बनती हैं। बोतलबंद ऑक्सीजन 600 से 1500 kPa तक दबाव में है, और पाइपलाइन ऑक्सीजन 15 MPa तक है।

उपभोक्ता के दृष्टिकोण से, गैस की खपत एक महत्वपूर्ण भूमिका निभाती है, जो सीधे वेल्डिंग की दक्षता को प्रभावित करती है। यह मुख्य रूप से टिप के प्रकार और वेल्ड की जाने वाली धातु की मोटाई पर निर्भर करता है। बेंचमार्क हैं:

- 1 मिमी से अधिक मोटे भागों को जोड़ने पर, 60 मिनट में 75 लीटर गैस खर्च की जाएगी;

- यदि मोटाई 2 से 4 मिमी तक है, तो आपको 300 लीटर एसिटिलीन खर्च करना होगा;

- यदि आप 1200 लीटर ऑक्सीडाइज़र खर्च करते हैं तो 9 से 14 मिमी की धातु को वेल्ड किया जा सकता है।

ऑपरेशन के दौरान, हवा में एसिटिलीन की सामग्री की लगातार निगरानी करना आवश्यक है। इसका मतलब यह है कि विशेष स्वचालित सिग्नलिंग उपकरणों को समाप्त नहीं किया जा सकता है। 0.46% से अधिक संतृप्ति की अनुमति नहीं है। ईंधन वाले सिलिंडरों को स्टोव, बॉयलर, खुली लौ के स्रोतों के पास नहीं रखना चाहिए। कंटेनरों को स्वयं सख्ती से लंबवत और एक निश्चित स्थिति में खड़ा होना चाहिए।

उस क्षेत्र में जहां एसिटिलीन और ऑक्सीजन का भंडारण और उपयोग किया जाता है, केवल गैर-स्पार्किंग उपकरण का उपयोग किया जाना चाहिए। प्रकाश सहित सभी बिजली के उपकरणों में विस्फोट-सबूत समाधान होना चाहिए। लीक की स्थिति में, सिलेंडर को एक विशेष कुंजी के साथ जल्दी से बंद कर दिया जाता है। कार्य स्थल पर अग्निशामक और अन्य अग्निशमन उपकरण उपलब्ध होने चाहिए।

एक सीवन कैसे वेल्ड करने के लिए

निचली स्थिति में वेल्डिंग करते समय, नौसिखिए वेल्डर के लिए भी कोई कठिनाई नहीं होती है। लेकिन अन्य सभी प्रावधानों के लिए प्रौद्योगिकी के ज्ञान की आवश्यकता होती है।प्रत्येक पद की अपनी सिफारिशें होती हैं। प्रत्येक प्रकार के वेल्ड बनाने की तकनीक पर नीचे चर्चा की गई है।

वेल्डिंग वर्टिकल सीम

एक ऊर्ध्वाधर स्थिति में भागों की वेल्डिंग के दौरान, पिघली हुई धातु गुरुत्वाकर्षण की क्रिया के तहत नीचे की ओर खिसक जाती है। बूंदों को निकलने से रोकने के लिए, एक छोटे चाप का उपयोग किया जाता है (इलेक्ट्रोड की नोक वेल्ड पूल के करीब है)। कुछ शिल्पकार, यदि इलेक्ट्रोड अनुमति देते हैं (चिपके नहीं), तो आम तौर पर उन्हें भाग पर झुका दिया जाता है।

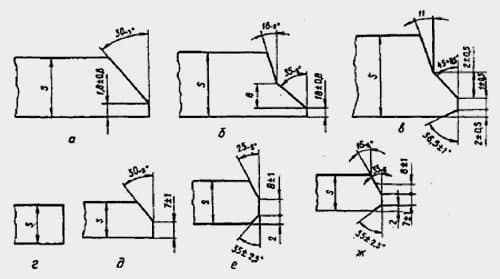

धातु की तैयारी (ग्रूविंग) संयुक्त के प्रकार और वेल्ड किए जाने वाले भागों की मोटाई के अनुसार की जाती है। फिर उन्हें एक पूर्व निर्धारित स्थिति में तय किया जाता है, जो छोटे अनुप्रस्थ सीम के साथ कई सेंटीमीटर के एक कदम से जुड़ा होता है - "कील"। ये सीम भागों को हिलने नहीं देते हैं।

एक ऊर्ध्वाधर सीम को ऊपर से नीचे या नीचे से ऊपर तक वेल्ड किया जा सकता है। नीचे से ऊपर तक काम करना अधिक सुविधाजनक है: इस तरह चाप वेल्ड पूल को ऊपर धकेलता है, इसे नीचे जाने से रोकता है। इससे गुणवत्तायुक्त सीम बनाना आसान हो जाता है।

नीचे से ऊपर तक एक ऊर्ध्वाधर सीम कैसे वेल्ड करें: इलेक्ट्रोड की स्थिति और संभावित आंदोलनों

यह वीडियो दिखाता है कि विद्युत वेल्डिंग द्वारा एक ऊर्ध्वाधर सीम को ठीक से कैसे वेल्ड किया जाता है, जिसमें इलेक्ट्रोड को नीचे से ऊपर तक बिना अलग किए स्थानांतरित किया जाता है। शॉर्ट रोल तकनीक का भी प्रदर्शन किया जाता है। इस मामले में, इलेक्ट्रोड की गति केवल ऊपर और नीचे होती है, क्षैतिज विस्थापन के बिना, सीम लगभग सपाट होता है।

एक चाप पृथक्करण के साथ भागों को ऊर्ध्वाधर स्थिति में जोड़ना संभव है। नौसिखिए वेल्डर के लिए, यह अधिक सुविधाजनक हो सकता है: जुदाई के समय, धातु के पास ठंडा होने का समय होता है। इस पद्धति के साथ, आप इलेक्ट्रोड को वेल्डेड क्रेटर के शेल्फ पर भी रख सकते हैं। ये तो और आसान है। आंदोलनों का पैटर्न लगभग बिना ब्रेक के समान है: अगल-बगल से, छोरों या "शॉर्ट रोलर" के साथ - ऊपर और नीचे।

एक अंतराल के साथ एक ऊर्ध्वाधर सीम कैसे पकाने के लिए, अगला वीडियो देखें। वही वीडियो ट्यूटोरियल सीम के आकार पर वर्तमान ताकत के प्रभाव को दिखाता है। सामान्य तौर पर, किसी दिए गए प्रकार के इलेक्ट्रोड और धातु की मोटाई के लिए वर्तमान 5-10 ए कम होना चाहिए। लेकिन, जैसा कि वीडियो में दिखाया गया है, यह हमेशा सच नहीं होता है और प्रयोगात्मक रूप से निर्धारित किया जाता है।

कभी-कभी एक ऊर्ध्वाधर सीम को ऊपर से नीचे तक वेल्डेड किया जाता है। इस मामले में, चाप शुरू करते समय, इलेक्ट्रोड को वेल्ड करने के लिए सतहों के लंबवत पकड़ें। इस स्थिति में प्रज्वलन के बाद, धातु को गर्म करें, फिर इलेक्ट्रोड को कम करें और इस स्थिति में पकाएं। एक ऊर्ध्वाधर सीम को ऊपर से नीचे तक वेल्डिंग करना बहुत सुविधाजनक नहीं है, इसके लिए वेल्ड पूल के अच्छे नियंत्रण की आवश्यकता होती है, लेकिन इस तरह आप अच्छे परिणाम प्राप्त कर सकते हैं।

इलेक्ट्रिक वेल्डिंग के साथ वर्टिकल सीम कैसे वेल्ड करें ऊपर से नीचे: इलेक्ट्रोड की स्थिति और उसके सिरे की गति

क्षैतिज सीम कैसे वेल्ड करें

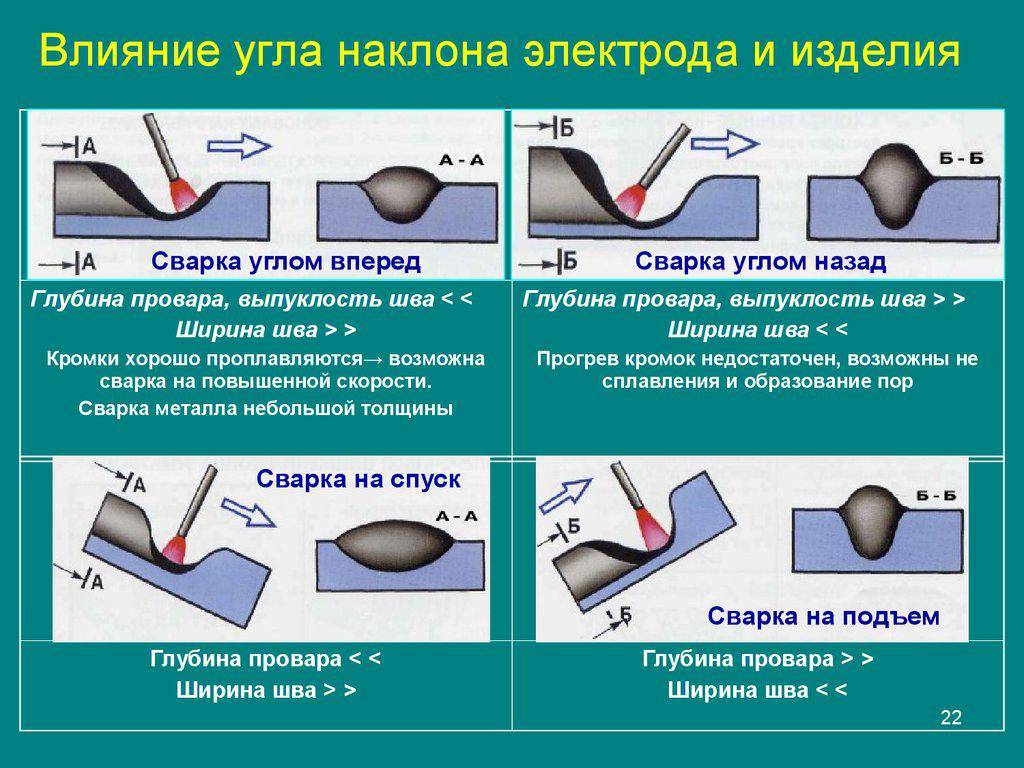

एक ऊर्ध्वाधर विमान पर एक क्षैतिज सीम को दाएं से बाएं और बाएं से दाएं दोनों ओर ले जाया जा सकता है। कोई फर्क नहीं पड़ता कि यह किसके लिए अधिक सुविधाजनक है, वह ऐसे ही खाना बनाती है। जैसे कि एक ऊर्ध्वाधर सीम को वेल्डिंग करते समय, स्नान नीचे की ओर जाएगा। इसलिए, इलेक्ट्रोड के झुकाव का कोण काफी बड़ा है। इसे गति और वर्तमान मापदंडों के आधार पर चुना जाता है। मुख्य बात यह है कि स्नान जगह पर रहता है।

वेल्डिंग क्षैतिज सीम: इलेक्ट्रोड की स्थिति और गति

यदि धातु नीचे बहती है, तो गति की गति बढ़ाएं, धातु को कम गर्म करें। दूसरा तरीका है आर्क ब्रेक बनाना। इन छोटे अंतरालों के दौरान, धातु थोड़ा ठंडा हो जाता है और बहता नहीं है। आप करंट को थोड़ा कम भी कर सकते हैं। केवल इन सभी उपायों को चरणों में लागू किया जाता है, और सभी को एक साथ नहीं।

नीचे दिया गया वीडियो दिखाता है कि क्षैतिज स्थिति में धातु को ठीक से कैसे वेल्ड किया जाए। वीडियो का दूसरा भाग ऊर्ध्वाधर सीम के बारे में है।

सीलिंग सीम

इस प्रकार का वेल्डेड जोड़ सबसे कठिन है। उच्च कौशल और वेल्ड पूल के अच्छे नियंत्रण की आवश्यकता है। इस सीम को करने के लिए, इलेक्ट्रोड को छत पर समकोण पर रखा जाता है। चाप छोटा है, गति की गति स्थिर है। मुख्य रूप से परिपत्र आंदोलनों का प्रदर्शन करें जो सीम का विस्तार करते हैं।

एसिटिलीन वेल्डिंग विधि के बारे में जानकारी

इस प्रकार की वेल्डिंग में मुख्य घटक एसिटिलीन है। यह पानी और कैल्शियम कार्बाइड को मिलाकर कृत्रिम रूप से प्राप्त किया जाता है। बर्नर में ऑक्सीजन के साथ इसका मिश्रण बनता है, जिसके दहन से आप उच्च तापमान बना सकते हैं।

ऑक्सीजन वातावरण में एसिटिलीन के दहन के परिणामस्वरूप, एक उच्च तापमान बनाया जाता है, जिससे भागों के किनारों को पिघलाना और उन्हें एक दूसरे से मजबूती से जोड़ना संभव हो जाता है।

गैस वेल्डिंग की जटिलता

एसिटिलीन और ऑक्सीजन के साथ वेल्डिंग करने में मुख्य कठिनाई C2H2 प्राप्त करना है। पहले, यह एक विशेष उपकरण में किया जाता था, फिर होसेस के माध्यम से बर्नर को गैस की आपूर्ति की जाती थी।

एक सिलेंडर से ऑक्सीजन की आपूर्ति की गई, वे मिश्रित हुए, और एक लौ बन गई। जनरेटर में मैन्युअल रूप से कैल्शियम कार्बाइड और पानी डाला गया। यह समय लेने वाली प्रक्रिया प्रत्येक वेल्डिंग से पहले की जाती थी। काम पूरा करने के बाद, पानी निकाला गया और शेष कार्बाइड का पुन: उपयोग किया गया।

अब एसिटिलीन वेल्डिंग करना बहुत आसान है। कार्बाइड के साथ पानी को मैन्युअल रूप से मिलाना अब आवश्यक नहीं है: विशेष सिलेंडर और एसिटिलीन हैं, उन्हें केवल बर्नर से जोड़ने की आवश्यकता है।

प्रौद्योगिकी विवरण

वेल्डिंग के लिए सबसे पहले एसिटिलीन की आपूर्ति बर्नर पर खोली जाती है। तथ्य यह है कि यह निकलता है एक अप्रिय गंध से संकेत मिलता है।फिर गैस को प्रज्वलित किया जाता है और सिलेंडर से धीरे-धीरे ऑक्सीजन की आपूर्ति की जाती है।

लौ नीली होनी चाहिए। ऑक्सीजन और एसिटिलीन वाले टैंकों पर रेड्यूसर होते हैं। पहली गैस के लिए, दबाव 2 एटीएम पर सेट होता है, और दूसरे के लिए - 2-4 एटीएम। बड़े मूल्य वेल्डिंग प्रक्रिया को जटिल करते हैं।

गैस वेल्डिंग की प्रक्रिया में, उच्च तापमान की कार्रवाई के तहत, वर्कपीस के किनारों को एक तरल अवस्था में शामिल किया जाता है, और उनके सख्त होने के बाद, एक मजबूत कनेक्शन प्राप्त होता है। ऑक्सीजन वाले सिलेंडर नीले रंग में रंगे जाते हैं, और एसिटिलीन के साथ - सफेद।

ऑक्सीजन और एसिटिलीन के साथ सिलेंडर।

इस विधि के लाभ

जब ऐसी गैस ऑक्सीजन के वातावरण में जलती है, तो एक ऐसा तापमान पहुंच जाता है जो स्टील और अन्य धातुओं के पिघलने की डिग्री से अधिक हो जाता है। ऐसे उपकरणों की मदद से एक योग्य वेल्डर कुशलतापूर्वक और उच्च दक्षता के साथ काम करता है।

इसके अलावा, एसिटिलीन वेल्डिंग के ऐसे फायदे हैं:

- उच्च गतिशीलता (कोई बिजली कनेक्शन की आवश्यकता नहीं);

- लौ के तापमान को समायोजित करने की क्षमता (यह आपको भागों और जोड़ों के विरूपण को रोकने, काम की गति को नियंत्रित करने की अनुमति देता है);

- एक रोटरी सीम का सुविधाजनक निष्पादन जब दीवार की दूरी छोटी होती है (अन्य प्रकार की वेल्डिंग में, आपको एक परिचालन जोड़ बनाना होता है);

- विभिन्न गलनांक के साथ धातुओं से बने वर्कपीस को जोड़ने की क्षमता;

- संरचनात्मक स्टील, तांबा, कच्चा लोहा, पीतल से पतली शीट उत्पादों को वेल्ड करने की क्षमता (ऐसे मामलों में, अन्य वेल्डिंग विधियां अप्रभावी हैं);

- विभिन्न भराव तारों का उपयोग, जो सीम की गुणवत्ता में सुधार करने में मदद करता है।

एसिटिलीन के उपयोग के नुकसान

वेल्डिंग की इस पद्धति के नुकसानों में, निम्नलिखित पर ध्यान दिया जाना चाहिए:

- एसिटिलीन की विस्फोटकता अधिक होती है, लेकिन बहुत कुछ व्यक्ति पर निर्भर करता है।

- ऑपरेशन के दौरान, जुड़े उत्पादों का एक बड़ा क्षेत्र गरम किया जाता है, जिससे सामग्री के गुणों में परिवर्तन होता है। मैकेनिकल इंजीनियरिंग में, इस पद्धति का उपयोग नहीं किया जाता है।

- यदि आपको 5 मिमी से अधिक की मोटाई वाले भागों को जोड़ने की आवश्यकता है, तो इलेक्ट्रिक वेल्डिंग का उपयोग करना बेहतर है।

- एसिटिलीन उच्च कार्बन स्टील के साथ काम करने के लिए उपयुक्त नहीं है।

- यदि आप ओवरलैप करते हैं, तो उत्पादों में बड़े तनाव बनते हैं, और वे विकृत हो जाते हैं।

- सामग्री और उपकरणों के लिए, आर्क वेल्डिंग के विपरीत, लागत में वृद्धि होती है।

- केवल एक अनुभवी वेल्डर ही काम कर सकता है।

केवल एक अनुभवी विशेषज्ञ ही एसिटिलीन वेल्डिंग को संभाल सकता है।

किसके लिए धातु उपयुक्त है

इस प्रकार की वेल्डिंग अधिकांश लौह और अलौह धातुओं के लिए उपयुक्त है। तांबे, कच्चा लोहा, संरचनात्मक स्टील के रिक्त स्थान के साथ काम करते समय पतली दीवारों वाले पाइप और इसी तरह के हिस्सों को जोड़ते समय यह व्यावहारिक रूप से अपरिहार्य है।

एक शुरुआती वेल्डर को क्या काम करने की ज़रूरत है

सबसे पहले, आपको उपकरण और चौग़ा तैयार करने की आवश्यकता है।

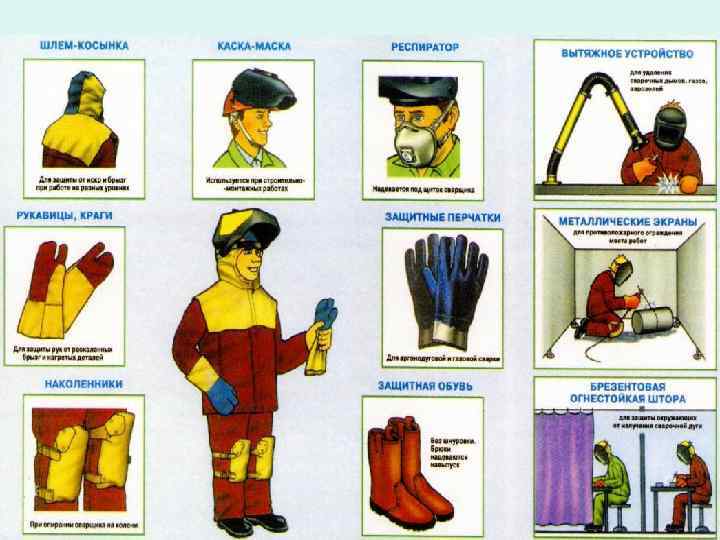

उपकरण और सुरक्षा के साधन

आपको निश्चित रूप से एक वेल्डिंग मशीन, इलेक्ट्रोड का एक सेट, एक हथौड़ा और स्लैग को नीचे गिराने के लिए एक छेनी, सीम की सफाई के लिए एक धातु ब्रश की आवश्यकता होगी। इलेक्ट्रिक होल्डर का उपयोग इलेक्ट्रोड को क्लैंप करने, पकड़ने और उसमें करंट सप्लाई करने के लिए किया जाता है। सीम के आयामों की जांच के लिए आपको टेम्पलेट्स के एक सेट की भी आवश्यकता है। इलेक्ट्रोड व्यास का चयन धातु शीट की मोटाई के आधार पर किया जाता है। सुरक्षा के बारे में मत भूलना। हम एक विशेष प्रकाश फिल्टर के साथ एक वेल्डिंग मास्क तैयार कर रहे हैं जो अवरक्त किरणों को प्रसारित नहीं करता है और आंखों की सुरक्षा करता है। स्क्रीन और शील्ड समान कार्य करते हैं।धातु के छींटे और दस्ताने या मिट्टियाँ, कैनवास या साबर से बचाने के लिए लैपल्स, चमड़े या फेल्टेड जूतों के बिना लंबी बाजू की जैकेट और चिकनी पतलून से युक्त एक कैनवास सूट आस्तीन पर एक ओवरलैप के साथ। इस तरह के तंग, बंद कपड़े वेल्डर को शरीर पर पिघला हुआ धातु प्राप्त करने से रोकते हैं।

प्रवण स्थिति में काम करते समय, विशेष सुरक्षात्मक उपकरण होते हैं जिनका उपयोग ऊंचाई पर और धातु की वस्तुओं के अंदर काम करने के लिए किया जाता है। ऐसे मामलों में, आपको ढांकता हुआ जूते, एक हेलमेट, दस्ताने, एक गलीचा, घुटने के पैड, आर्मरेस्ट की आवश्यकता होगी, और उच्च ऊंचाई वाले वेल्डिंग के लिए आपको पट्टियों के साथ एक सुरक्षा बेल्ट की आवश्यकता होगी।

काम की तैयारी

काम शुरू करने से पहले, सभी विदेशी वस्तुओं से गैस वेल्डिंग स्टेशन को साफ करना और ज्वलनशील सतहों की मज़बूती से रक्षा करना आवश्यक है।

सुरक्षा उपकरण

उच्च तापमान के नकारात्मक प्रभावों से बचाने के लिए, गैस वेल्डर का उपयोग करना चाहिए:

- विशेष चश्मा;

- लेगिंग;

- आग प्रतिरोधी कपड़े और जूते।

सुरक्षा उपकरण।

औज़ार

काम करने के लिए आपको निम्नलिखित टूल्स की आवश्यकता होगी:

- सरौता;

- ओपन-एंड रिंच;

- मापन उपकरण;

- धातु ब्रश;

- भराव तार;

- बर्नर के लिए लाइटर;

- अग्निशामक: आग।

इसके अलावा, आपको ऐसे उपकरण तैयार करने की आवश्यकता है:

- एसिटिलीन की आपूर्ति के लिए एक नली और इस गैस के साथ एक सिलेंडर;

- एसिटिलीन और ऑक्सीजन रेड्यूसर;

- ऑक्सीजन की आपूर्ति के लिए एक आस्तीन और उसके साथ एक सिलेंडर;

- मुखपत्र के साथ गैस बर्नर।

धातु की तैयारी

इस स्तर पर, गंदगी, जंग और संरक्षण के मौजूदा निशान उत्पादों से उनके कनेक्शन के बिंदुओं पर हटा दिए जाते हैं।ऐसा करने के लिए, धातु के लिए ब्रश का उपयोग करें।

वेल्डिंग से पहले धातु की सफाई।

महत्वपूर्ण विशेषताएं

ऑक्सीजन-एसिटिलीन वेल्डिंग के उपयोग के परिणामस्वरूप प्राप्त सीम की गुणवत्ता और विश्वसनीयता काफी हद तक काम की तकनीक के अनुपालन पर निर्भर करती है।

कनेक्शन के प्रदर्शन को प्रभावित करने वाले तीन मुख्य कारक हैं:

- ज्वाला शक्ति;

- भराव सामग्री व्यास;

- वेल्डिंग कोण।

ऑक्सी-एसिटिलीन वेल्डिंग की मुख्य विशेषताएं:

- लौ की शक्ति का चयन उस सामग्री की विशेषताओं के आधार पर किया जाता है जिससे वेल्डेड उत्पाद बनाए जाते हैं;

- उत्पादों को वेल्ड करने के लिए जितना अधिक मोटा होना चाहिए, ज्वाला शक्ति उतनी ही अधिक होनी चाहिए (वे पतले भागों के साथ विपरीत करते हैं), लेकिन शक्ति में वृद्धि के साथ, गैस की खपत भी बढ़ जाती है;

- जुड़े उत्पादों की मोटाई बर्नर के झुकाव के कोण को प्रभावित करती है (वे जितने मोटे होते हैं, कोण उतना ही बड़ा होता है), अधिकांश भागों के लिए यह 10-80 ° होता है;

- भागों को गर्म करने के लिए, उनकी मोटाई की परवाह किए बिना, बर्नर को 90 ° के कोण पर निर्देशित किया जाता है;

- भराव तार का व्यास जुड़े तत्वों की मोटाई पर निर्भर करता है (इसकी गणना करने के लिए, मिलीमीटर में भाग की मोटाई को आधा में विभाजित किया जाता है और 1 मिमी जोड़ा जाता है);

- बर्नर को अपने से दूर या अपनी ओर ले जाया जाता है।

एसिटिलीन वेल्डिंग के लिए सही भराव तार चुनें।

वेल्डिंग के लिए सामग्री तैयार करना

गंदगी और जंग से साफ किए गए हिस्सों को वेल्डिंग के लिए ठीक से तैयार किया जाना चाहिए। यह उन्हें जोड़ने की प्रक्रिया को सुविधाजनक बनाने और तेज करने में मदद करेगा, साथ ही एक बेहतर सीम भी प्राप्त करेगा।

उत्पाद की तैयारी में निम्नलिखित चरण शामिल हैं:

- संपादन - उत्पादों के परिवहन और वितरण के दौरान होने वाली विकृतियों का सुधार।

- मार्कअप। यह मैनुअल माप उपकरणों की मदद से या अंकन और अंकन मशीनों के उपयोग से किया जाता है।

- यदि आवश्यक हो तो लचीलापन।

- किनारों को काटना और साफ करना। शामिल होने वाले भागों को संरेखित किया जाना चाहिए। आप उन्हें ठंडा (मशीन टूल्स या मैनुअल हस्तक्षेप का उपयोग करके), थर्मल (बर्नर का उपयोग करके) काट सकते हैं।

- निर्माण विधानसभा। सभी तत्वों को बाहर रखा गया है ताकि वे अपनी स्थानिक स्थिति ले लें और उनके बीच आवश्यक अंतर बन जाए। इसके लिए स्टैंड, कंडक्टर, क्लैम्पिंग डिवाइस आदि का उपयोग किया जाता है।

वेल्डिंग के लिए पाइप की तैयारी

वेल्डिंग प्रक्रिया तैयारी के साथ शुरू होती है। सबसे पहले, आपको उन इलेक्ट्रोडों को चुनने की ज़रूरत है जिनके साथ पाइपों को वेल्ड किया जाएगा। यहां दो चयन मानदंड हैं: वह सामग्री जिससे धातु की छड़ बनाई जाती है, और कोटिंग - वह सामग्री जो छड़ को ढकती है।

धातु पाइप वेल्डिंग के लिए उपभोज्य और गैर-उपभोज्य इलेक्ट्रोड का उपयोग किया जाता है। पहले में, रॉड पिघलता है, दूसरे में, ऐसा नहीं होता है। दूसरे मामले में, एक अतिरिक्त सामग्री का उपयोग किया जाता है - एक योजक, जो वेल्डिंग सीम को भरता है। अभ्यास से पता चलता है कि उपभोज्य इलेक्ट्रोड के साथ पाइपों की वेल्डिंग आज घरेलू परिस्थितियों में अधिक बार उपयोग की जाती है। सिर्फ इसलिए कि यह रास्ता आसान है।

अब, इलेक्ट्रोड के कोटिंग के लिए। यहां कई पद हैं जहां विभिन्न एक सुरक्षात्मक के गठन के लिए सामग्री सतहें।

- रूटाइल।

- अम्ल।

- रूटाइल एसिड।

- सेल्युलोसिक।

- रूटाइल-सेल्यूलोज।

- बुनियादी।

प्रत्येक स्थिति के अपने पेशेवरों और विपक्ष हैं, इसलिए, चुनते समय, वेल्डिंग पाइपलाइनों की शर्तों को ध्यान में रखना आवश्यक है। लेकिन उनमें से एक सार्वभौमिक विकल्प है - ये मूल कोटिंग वाले इलेक्ट्रोड हैं। इस श्रेणी में इलेक्ट्रोड के ऐसे ब्रांड शामिल हैं जैसे UONI, OZS, VI, EA, NIAT, OZSh और अन्य कम ज्ञात हैं। यूओएनआई इलेक्ट्रोड के साथ पाइप वेल्ड करने के लिए शुरुआती वेल्डर की सिफारिश की जाती है।

इससे पहले कि आप दो पाइपों को वेल्ड करें, आपको यह समझने की जरूरत है कि कई प्रकार के वेल्डेड जोड़ हैं।

- एंड-टू-एंड, जब दो पाइप एक दूसरे के विपरीत स्थित होते हैं।

- ओवरलैपिंग, इस प्रकार विभिन्न व्यास, या एक ही व्यास के दो पाइप आमतौर पर जुड़े होते हैं, केवल पाइपों में से एक का विस्तार किया जाता है, यानी इसका व्यास यांत्रिक रूप से बढ़ाया जाता है।

- टी कनेक्शन, जब दो पाइपलाइनों को लंबवत विमानों में जोड़ा जाता है।

- कोने का जोड़, जब जोड़ 90 ° से कम के कोण पर बना हो।

वैसे, विकल्प नंबर एक बहुत आसान लगता है। लेकिन इसमें प्रक्रिया की जटिलता ही निहित है। सबसे पहले, इस तरह के सीम को निचली स्थिति में वेल्ड करना बेहतर होता है, यह तब होता है जब इलेक्ट्रोड को ऊपर से संयुक्त संयुक्त में खिलाया जाता है। दूसरे, दीवार की पूरी मोटाई में धातु को उबालना आवश्यक है।

और कुछ और उपयोगी टिप्स।

- पाइपलाइनों और टीज़ के बट वेल्डिंग के लिए, 2-3 मिमी के व्यास वाले इलेक्ट्रोड का उपयोग करना सबसे अच्छा है।

- वेल्डिंग मोड, यानी सेट करंट का मान 80-100 एम्पीयर की सीमा में होना चाहिए। ओवरलैप के साथ वेल्डिंग करते समय, वर्तमान ताकत को 120 ए तक बढ़ाया जाना चाहिए।

- वेल्ड की फिलिंग ऐसी होनी चाहिए कि धातु पाइप प्लेन से 2-3 मिमी ऊपर उठे।

- आकार के पाइप (वर्ग) की वेल्डिंग बिंदुवार की जाती है। यही है, पहले एक तरफ एक छोटा सा खंड वेल्डेड किया जाता है, फिर विपरीत दिशा में, फिर आसन्न पर और फिर विपरीत आसन्न पर। उसके बाद, जोड़ों की पूरी वेल्डिंग की जाती है। लक्ष्य पाइप को गर्म होने से रोकने के लिए है।

इलेक्ट्रिक वेल्डिंग द्वारा पाइप वेल्डिंग करने से पहले, उन्हें तैयार किया जाना चाहिए। यह मुख्य रूप से किनारों के लिए है। इसे कैसे करना है, इसका क्रम यहां दिया गया है।

- पाइपलाइनों की स्थापना के अनुपालन के लिए ज्यामितीय आयामों की जाँच की जाती है। विभिन्न दीवार मोटाई वाले पाइपों को जोड़ा जा सकता है, जिससे एक मोटी पाइप को छेदा नहीं जा सकता है या एक पतली पाइप को जला दिया जा सकता है।

- पाइपलाइन का क्रॉस सेक्शन गोल होना चाहिए, अंडाकार या अन्यथा नहीं। यह केवल वेल्डेड संयुक्त की गुणवत्ता सुनिश्चित करेगा और प्रक्रिया को सरल बनाएगा।

- पाइप की दीवारें दोषों से मुक्त होनी चाहिए: दरारें, क्रीज, विस्तार, और इसी तरह।

- किनारे का कट सीधा (90°) होना चाहिए।

- किनारों को धातु की चमक (ब्रश, सैंडपेपर का उपयोग करके) से सुरक्षित किया जाता है। साफ किए गए क्षेत्र की लंबाई किनारे से 1 सेमी से कम नहीं होनी चाहिए।

- तेल और ग्रीस के दाग हटा दें, पेंट करें, किसी भी विलायक के साथ सिरों को कम करना सुनिश्चित करें।

और यद्यपि यूओएनआई इलेक्ट्रोड मकर नहीं हैं, अर्थात, यहां तक कि जंग लगे भागों को भी उनकी मदद से वेल्ड किया जा सकता है, कोई भी धातु दोष सीम की गुणवत्ता को प्रभावित करता है। इसलिए, पाइपलाइन के किनारों को तैयार करने में थोड़ा समय लगता है।

भाग की तैयारी

वेल्डिंग पाइप पर काम शुरू करने से पहले, कनेक्शन बनाने के लिए किनारों को तैयार करना आवश्यक है। मैं इसे हमेशा इस क्रम में करता हूं:

- मैं इंजीनियरिंग सिस्टम (पानी की आपूर्ति) के डिजाइन में निर्दिष्ट मापदंडों के अनुपालन के लिए पाइप की जांच करता हूं। निर्देश को निम्नलिखित मापदंडों के अनुपालन की आवश्यकता है:

- ज्यामितीय आयाम;

- अनुरूपता का प्रमाण पत्र (विशेषकर उन पाइपों के लिए जिनके माध्यम से पीने के पानी का परिवहन किया जाना है);

- परिधि में दोषों की अनुपस्थिति (पाइप पूरी तरह से गोल होना चाहिए, और कट में अंडाकार नहीं होना चाहिए);

- मोटाई में दोषों की अनुपस्थिति (धातु पाइप की दीवारें भाग की पूरी लंबाई के साथ समान होनी चाहिए);

- रूस के GOST में निहित आवश्यकताओं के साथ धातु की रासायनिक संरचना का अनुपालन (यह एक प्रयोगशाला अध्ययन के दौरान या साथ के दस्तावेजों से स्पष्ट किया गया है)।

वेल्डिंग से पहले पाइप के सिरे को ग्राइंडर से साफ करना।

- कनेक्शन के लिए पाइप तैयार करना। ऐसा करने के लिए, मैं व्यक्तिगत रूप से निम्नलिखित करने की सलाह देता हूं:

- जांचें कि पाइप के किनारे का कट 90 डिग्री के कोण पर सख्ती से बनाया गया है;

- धातु की चमक के लिए किनारे को साफ करें (साफ किए गए क्षेत्र की चौड़ाई कट से 10 मिमी तक होनी चाहिए);

- बट को कम करें, तेल, पेंट, जंग, आदि के सभी निशान हटा दें।

एक सही कनेक्शन के लिए, यह आवश्यक है कि पाइप कट किनारों का उद्घाटन कोण लगभग 65 डिग्री हो, और ब्लंटिंग मान 2 मिमी हो। यदि ऐसा नहीं है, तो अंतिम चेहरे की अतिरिक्त मशीनिंग करना आवश्यक है।

इसके लिए विशेष बेवलर, ग्राइंडर और ट्रिमर का उपयोग किया जाता है। बड़े व्यास की पाइपलाइनों को डिजाइन करने वाले विशेषज्ञ मिलिंग मशीन या विशेष तैयारी विधियों (प्लाज्मा या गैस कटर) का उपयोग करते हैं।

पाइप के सिरों को संसाधित करने के लिए उपकरण किसी भी नौसिखिए शिल्पकार को अपने काम में मदद करेंगे।

गैस वेल्डिंग की विशेषताएं

ऑक्सी-एसिटिलीन वेल्डिंग के तीन मुख्य पैरामीटर हैं जो अंतिम परिणाम की गुणवत्ता को प्रभावित करते हैं। यह आग (लौ) की शक्ति है, यह वह कोण है जिस पर बर्नर वेल्डिंग सतह पर स्थित होता है, उपयोग किए जाने वाले भराव की छड़ का व्यास।

बर्नर की लौ की शक्ति का चयन धातु के थर्मोफिजिकल गुणों और वेल्ड किए जाने वाले वर्कपीस की मोटाई के आधार पर किया जाता है। निर्भरता इस प्रकार है: भाग जितने मोटे होंगे, उनकी धातु की तापीय चालकता और पिघलने का तापमान जितना अधिक होगा, बर्नर की लौ की शक्ति उतनी ही अधिक होनी चाहिए।उत्तरार्द्ध गैस मिश्रण की प्रवाह दर से निर्धारित होता है। प्रवाह जितना अधिक होगा, शक्ति उतनी ही अधिक होगी। प्रत्येक प्रकार की धातु के लिए, अपने स्वयं के शक्ति संकेतक का चयन किया जाता है। ऐसे सूत्र हैं जिनके द्वारा यह निर्धारित किया जाता है। मुख्य निर्भरता वेल्ड करने के लिए वर्कपीस की मोटाई है।

- लौह धातुओं (इस्पात और कच्चा लोहा) के लिए, शक्ति सीमा (100-150) n में है, जहां n भाग की मोटाई है।

- अलौह धातुओं के लिए, उदाहरण के लिए, तांबे के लिए, सीमा (150-200) n है।

लौ की शक्ति, साथ ही गैसों की खपत, माप की एक इकाई है - एल / एच।

बर्नर के झुकाव के कोण के रूप में, यह शामिल होने वाले उत्पादों की मोटाई के आधार पर भी भिन्न होता है। उदाहरण के लिए, यदि मोटाई 1 से 15 मिमी की सीमा में भिन्न होती है, तो झुकाव का कोण 10 से 80 ° तक भिन्न होगा। और धातु जितनी मोटी होगी, झुकाव का कोण उतना ही अधिक होगा। लेकिन वेल्डिंग की शुरुआत में, झुकाव के अधिकतम कोण को 90 ° तक बनाए रखना आवश्यक है, क्योंकि इस मूल्य पर शामिल होने वाले हिस्से तेजी से गर्म होंगे, साथ ही वेल्ड पूल तेजी से बनेगा।

वर्कपीस की मोटाई के आधार पर फिलर रॉड का व्यास भी चुना जाता है। परिभाषा सूत्र सरल है: आधा मोटाई प्लस एक मिलीमीटर। उदाहरण के लिए, यदि 4 मिमी की मोटाई वाले भागों को एक साथ वेल्डेड किया जाता है, तो उन्हें जोड़ने के लिए 3 मिमी व्यास वाले एक योजक की आवश्यकता होती है।